Para ser preciso, não existe uma única temperatura máxima para a brasagem. Em vez disso, a temperatura máxima é sempre definida pelos materiais que você está unindo. A brasagem é fundamentalmente o processo de unir metais usando um metal de enchimento que derrete acima de 450°C (840°F), mas sempre abaixo do ponto de fusão dos próprios metais base.

O princípio central da brasagem é aquecer os metais base o suficiente para que o enchimento derreta e flua, mas nunca o suficiente para derreter os metais base. Portanto, a temperatura "máxima" é ditada pela tolerância térmica das peças que estão sendo unidas, e não pelo processo em si.

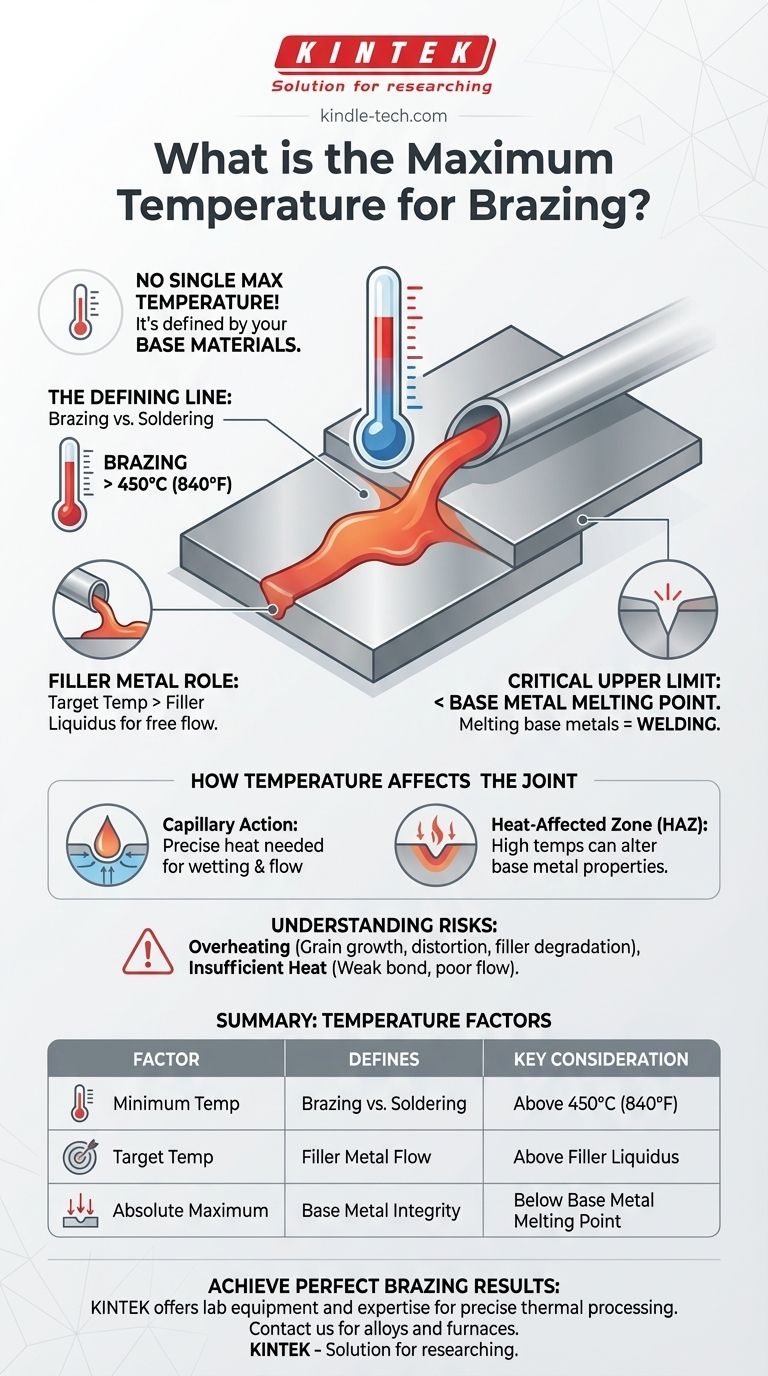

A Linha Divisória: Brasagem vs. Outros Processos

Para entender os limites de temperatura, é essencial distinguir a brasagem de processos de união térmica relacionados. A faixa de temperatura é o que define fundamentalmente o processo.

O Limiar de 450°C (840°F)

A definição oficial da American Welding Society afirma que a brasagem ocorre acima de 450°C (840°F). Qualquer processo similar que utilize um metal de enchimento que derreta abaixo desta temperatura é tecnicamente classificado como soldagem branda (soldering).

Este limiar é a temperatura mínima para que um processo seja considerado brasagem.

O Papel do Metal de Enchimento

A temperatura específica que você usa é determinada pela liga do metal de enchimento. Cada liga de brasagem tem uma "faixa de fusão" definida por sua solidus (a temperatura na qual começa a derreter) e sua liquidus (a temperatura na qual está totalmente líquida).

Sua temperatura de brasagem alvo é tipicamente definida ligeiramente acima da temperatura liquidus do metal de enchimento para garantir que ele flua livremente.

O Limite Superior Crítico: O Metal Base

A temperatura máxima absoluta para qualquer operação de brasagem é o ponto de fusão dos metais base. Se você atingir o ponto de fusão das peças que está unindo, você não está mais brasando; você está soldando.

Esta é a regra mais crítica na brasagem, pois derreter os metais base compromete sua integridade estrutural e anula o propósito do processo.

Como a Temperatura Afeta a Junta

Controlar a temperatura não é apenas sobre evitar um derretimento. O gerenciamento preciso do calor é crítico para criar uma junta forte e confiável.

Ação Capilar e Molhagem

O principal mecanismo para distribuir o metal de enchimento é a ação capilar, onde a liga líquida é puxada para a fenda de ajuste apertado entre os metais base.

A temperatura adequada é essencial para isso. Se o calor for muito baixo, o enchimento não se tornará fluido o suficiente para "molhar" as superfícies e fluir. Se for muito alto, pode fluir muito rapidamente, deixando vazios.

A Zona Afetada pelo Calor (ZAC)

Embora a brasagem ocorra abaixo do ponto de fusão do metal base, as altas temperaturas ainda criam uma zona afetada pelo calor (ZAC). Esta é uma área onde a microestrutura e as propriedades mecânicas do metal base podem ser alteradas.

Por exemplo, uma peça de aço previamente tratada termicamente pode ser amolecida (recozida) se a temperatura de brasagem for muito alta ou mantida por muito tempo, enfraquecendo a montagem final.

Compreendendo as Compensações e os Riscos

Escolher a temperatura certa envolve equilibrar as necessidades do metal de enchimento com as limitações do metal base. Gerenciar mal esse equilíbrio introduz riscos significativos.

Risco de Superaquecimento dos Metais Base

O modo de falha mais comum é o superaquecimento. Isso pode causar crescimento de grão no metal, tornando-o quebradiço, ou levar à distorção e empenamento de peças de precisão. Para materiais como aços-ferramenta endurecidos, o superaquecimento pode destruir completamente suas propriedades projetadas.

Degradação do Metal de Enchimento

O calor excessivo pode danificar o próprio metal de enchimento. Algumas ligas contêm elementos com baixos pontos de ebulição, como zinco ou cádmio. O superaquecimento pode fazer com que esses elementos vaporizem ou "queimem", o que altera a composição química do enchimento e pode liberar fumos perigosos.

Calor Insuficiente e uma Ligação Fraca

Por outro lado, não atingir a temperatura de trabalho adequada para o metal de enchimento resulta em uma junta deficiente. O enchimento pode aglomerar sem fluir, falhar em aderir aos metais base e criar uma ligação com pouca ou nenhuma resistência mecânica.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal de brasagem é uma janela cuidadosamente controlada, específica para sua liga de enchimento e materiais base. Para garantir uma junta bem-sucedida, concentre-se nas demandas específicas do seu projeto.

- Se o seu foco principal é unir peças sensíveis ao calor ou tratadas termicamente: Selecione uma liga de brasagem com a menor temperatura de trabalho possível para minimizar o impacto nas propriedades do metal base.

- Se o seu foco principal é preencher lacunas maiores ou criar filetes: Escolha uma liga com uma faixa de fusão mais ampla (estado pastoso) e controle cuidadosamente o calor para manipular o metal de enchimento à medida que ele solidifica.

- Se o seu foco principal é a máxima resistência da junta para materiais como aço ou carbonetos: Selecione um enchimento de alta resistência (como uma liga de níquel-prata ou prata) e certifique-se de que os metais base sejam aquecidos uniformemente à temperatura de trabalho ideal do enchimento para uma molhagem e fluxo adequados.

Em última análise, a brasagem bem-sucedida é um ato de equilíbrio preciso: quente o suficiente para ativar o metal de enchimento, mas frio o suficiente para preservar a integridade dos materiais base.

Tabela Resumo:

| Fator | Define | Consideração Chave |

|---|---|---|

| Temperatura Mínima | Brasagem vs. Soldagem Branda | Deve estar acima de 450°C (840°F) |

| Temperatura Alvo | Fluxo do Metal de Enchimento | Definida acima do ponto liquidus do enchimento |

| Máximo Absoluto | Integridade do Metal Base | Deve permanecer abaixo do ponto de fusão do metal base |

Obtenha resultados de brasagem perfeitos sempre. A seleção da temperatura certa é crítica para a resistência da junta e a integridade do metal base. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para o processamento térmico preciso. Nossos especialistas podem ajudá-lo a selecionar as ligas de brasagem e fornos ideais para seus materiais e requisitos de aplicação específicos. Entre em contato com nossa equipe hoje para discutir como podemos apoiar as necessidades de brasagem e união do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2