O recozimento de processo é um tratamento térmico usado principalmente para aliviar tensões internas, reduzir a dureza e aumentar a ductilidade de um metal. Ao aquecer um material a uma temperatura específica e depois permitir que ele esfrie lentamente, o recozimento efetivamente "reinicia" sua microestrutura, tornando-o mais macio e mais trabalhável para operações de fabricação subsequentes.

O recozimento não é um objetivo final, mas uma ponte crítica na fabricação. Ele condiciona um material removendo a fragilidade induzida por trabalhos anteriores, garantindo que ele possa ser moldado, usinado ou utilizado com sucesso em serviço sem fraturar.

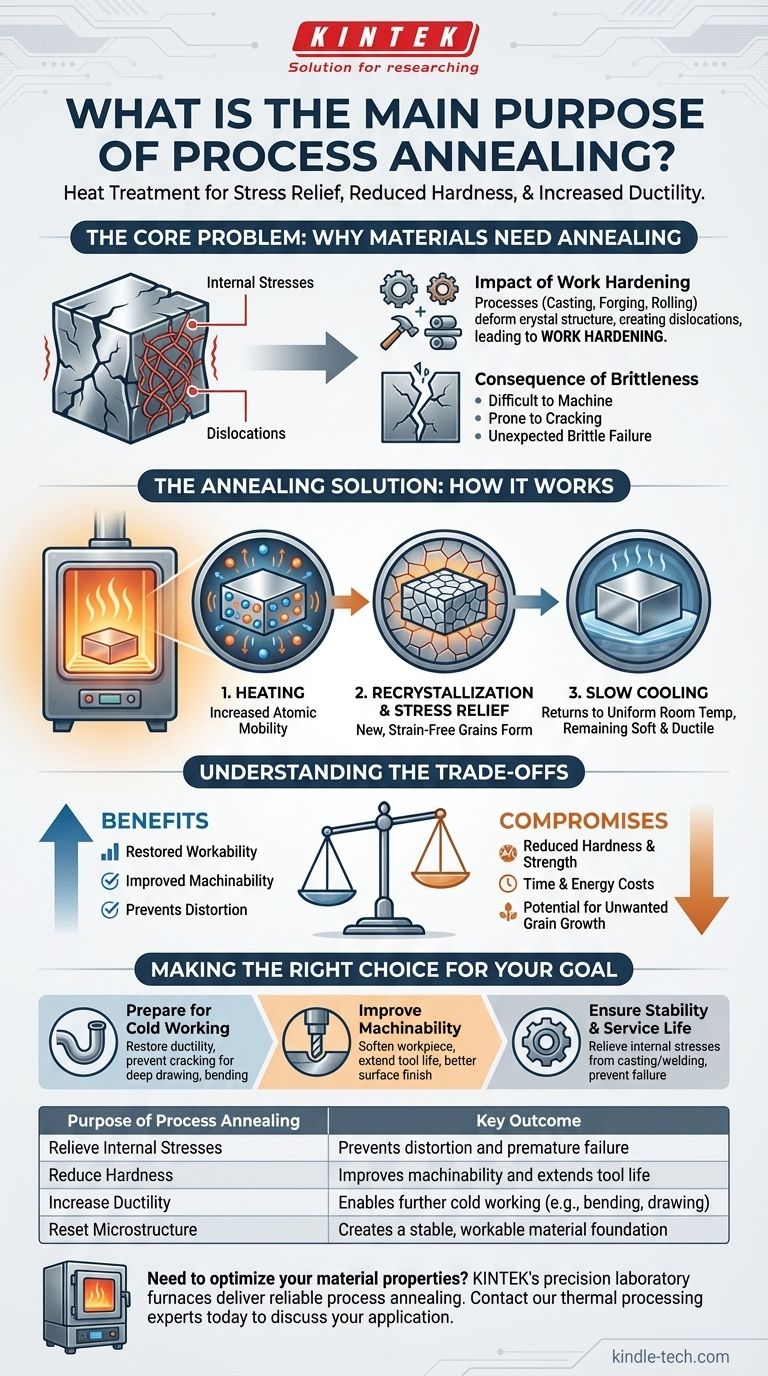

O Problema Central: Por Que os Materiais Precisam de Recozimento

Os processos de fabricação alteram fundamentalmente a estrutura interna de um material. O recozimento é a solução para os efeitos colaterais indesejáveis dessas mudanças.

O Impacto do Encruamento

Processos como fundição, forjamento, laminação ou trefilação criam tensões internas dentro de um metal. Essas ações deformam a estrutura cristalina do material, criando e emaranhando imperfeições conhecidas como discordâncias.

À medida que essas discordâncias se acumulam, elas impedem que os planos cristalinos deslizem uns sobre os outros. Esse fenômeno, conhecido como encruamento, torna o material mais duro e forte, mas também significativamente menos dúctil e mais frágil.

A Consequência da Fragilidade

Um material duro e frágil é uma grande desvantagem na fabricação e em serviço.

É difícil de usinar, causando rápido desgaste da ferramenta e acabamentos superficiais ruins. Também é propenso a rachaduras quando submetido a operações de conformação como dobra ou estampagem. Mais criticamente, as tensões internas aprisionadas podem levar a falhas inesperadas e frágeis quando a peça é submetida a carga.

A Solução de Recozimento: Como Funciona

O recozimento reverte os efeitos do encruamento através de um ciclo térmico cuidadosamente controlado de aquecimento, manutenção e resfriamento.

O Papel do Calor

Aquecer um material fornece a energia térmica necessária para que seus átomos vibrem e se movam mais livremente. Essa maior mobilidade atômica permite que a rede cristalina distorcida comece a relaxar e se reparar.

Recristalização e Alívio de Tensão

Quando mantido na temperatura correta de recozimento, o material passa por recristalização. Novos grãos cristalinos livres de deformação se formam e crescem, consumindo os grãos antigos e deformados que estavam cheios de discordâncias.

Este processo elimina a grande maioria da tensão interna e restaura a estrutura cristalina ordenada do material.

A Importância do Resfriamento Lento

Após a manutenção da temperatura, o material deve ser resfriado lentamente, muitas vezes simplesmente deixando-o esfriar dentro do forno. Essa taxa de resfriamento lenta é crítica.

O resfriamento rápido bloquearia novas tensões térmicas e poderia reendurecer o material. O resfriamento lento permite que toda a peça retorne à temperatura ambiente uniformemente, garantindo que ela permaneça macia, dúctil e em um estado estável e de baixa energia.

Compreendendo as Compensações

Embora essencial, o recozimento não é isento de compromissos. Compreendê-los é fundamental para usar o processo de forma eficaz.

Dureza e Resistência Reduzidas

A principal compensação é que o recozimento reduz significativamente a dureza e a resistência à tração de um material. Embora este seja o objetivo para melhorar a trabalhabilidade, o estado amolecido pode não ser adequado para a aplicação final.

Frequentemente, o recozimento é uma etapa intermediária. Uma peça pode ser recozida para permitir a conformação e, em seguida, submetida a um tratamento térmico diferente (como endurecimento e revenimento) para atingir a resistência final desejada.

Custos de Tempo e Energia

O recozimento é um processo que consome muita energia. Requer o aquecimento de grandes fornos a altas temperaturas, mantendo-os por um período definido e, em seguida, passando por um longo ciclo de resfriamento. Isso consome tempo e energia significativos, aumentando o custo geral de fabricação.

Potencial para Crescimento Indesejado de Grãos

Se a temperatura de recozimento for muito alta ou o tempo de manutenção for muito longo, os novos grãos livres de deformação podem se tornar excessivamente grandes. Grãos excessivamente grandes podem, às vezes, reduzir a tenacidade do material e levar a um acabamento superficial ruim após operações de conformação subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

Aplique o recozimento quando o objetivo for restaurar a trabalhabilidade e a estabilidade de um material.

- Se o seu foco principal é preparar um material para posterior trabalho a frio: Use o recozimento para restaurar a ductilidade e prevenir rachaduras durante processos como trefilação profunda, dobra ou trefilação de arame.

- Se o seu foco principal é melhorar a usinabilidade: Recoza a peça para amolecê-la, o que prolonga a vida útil da ferramenta, reduz as forças de corte e resulta em um melhor acabamento superficial.

- Se o seu foco principal é garantir a estabilidade e a vida útil: Use o recozimento para aliviar tensões internas de fundição ou soldagem, prevenindo distorções ao longo do tempo ou falhas prematuras sob carga.

Em última análise, o recozimento de processo oferece controle sobre as propriedades fundamentais de um material, transformando-o de um estado frágil e estressado em uma base estável e trabalhável.

Tabela Resumo:

| Propósito do Recozimento de Processo | Resultado Chave |

|---|---|

| Aliviar Tensões Internas | Previne distorção e falha prematura |

| Reduzir a Dureza | Melhora a usinabilidade e prolonga a vida útil da ferramenta |

| Aumentar a Ductilidade | Permite trabalho a frio adicional (ex: dobra, trefilação) |

| Reiniciar a Microestrutura | Cria uma base de material estável e trabalhável |

Precisa otimizar as propriedades do seu material para fabricação? Os fornos de laboratório de precisão da KINTEK são projetados para um recozimento de processo confiável e consistente. Seja para preparar materiais para conformação complexa, melhorar a usinabilidade ou garantir a estabilidade de peças a longo prazo, nosso equipamento oferece o controle preciso de temperatura necessário para resultados superiores. Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e descobrir a solução de recozimento certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o processo de incineração a seco no tratamento de amostras? Um Guia para Análise Mineral de Alta Temperatura

- Quais são as desvantagens da incineração úmida? Principais Riscos de Segurança e Contaminação

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa

- Quais são as vantagens da calcinação a seco em relação à calcinação a úmido? Otimize a Preparação de Amostras do Seu Laboratório

- Quais são as vantagens e desvantagens de usar a técnica de incineração a seco? Um Guia para a Preparação de Amostras a Altas Temperaturas