As principais desvantagens da incineração úmida centram-se em perigos significativos de segurança decorrentes de ácidos corrosivos, no alto risco de introduzir contaminação na amostra e na natureza intensiva em mão de obra do processo. Embora seja frequentemente mais rápida que a incineração seca e opere em temperaturas mais baixas, ela requer supervisão constante, equipamentos especializados como capelas de exaustão e o uso de reagentes caros e de alta pureza para garantir resultados precisos.

A incineração úmida troca a simplicidade de alta temperatura da incineração seca por uma digestão em fase líquida e de temperatura mais baixa. Essa troca introduz riscos consideráveis relacionados ao manuseio e à pureza dos reagentes que não estão presentes na incineração seca.

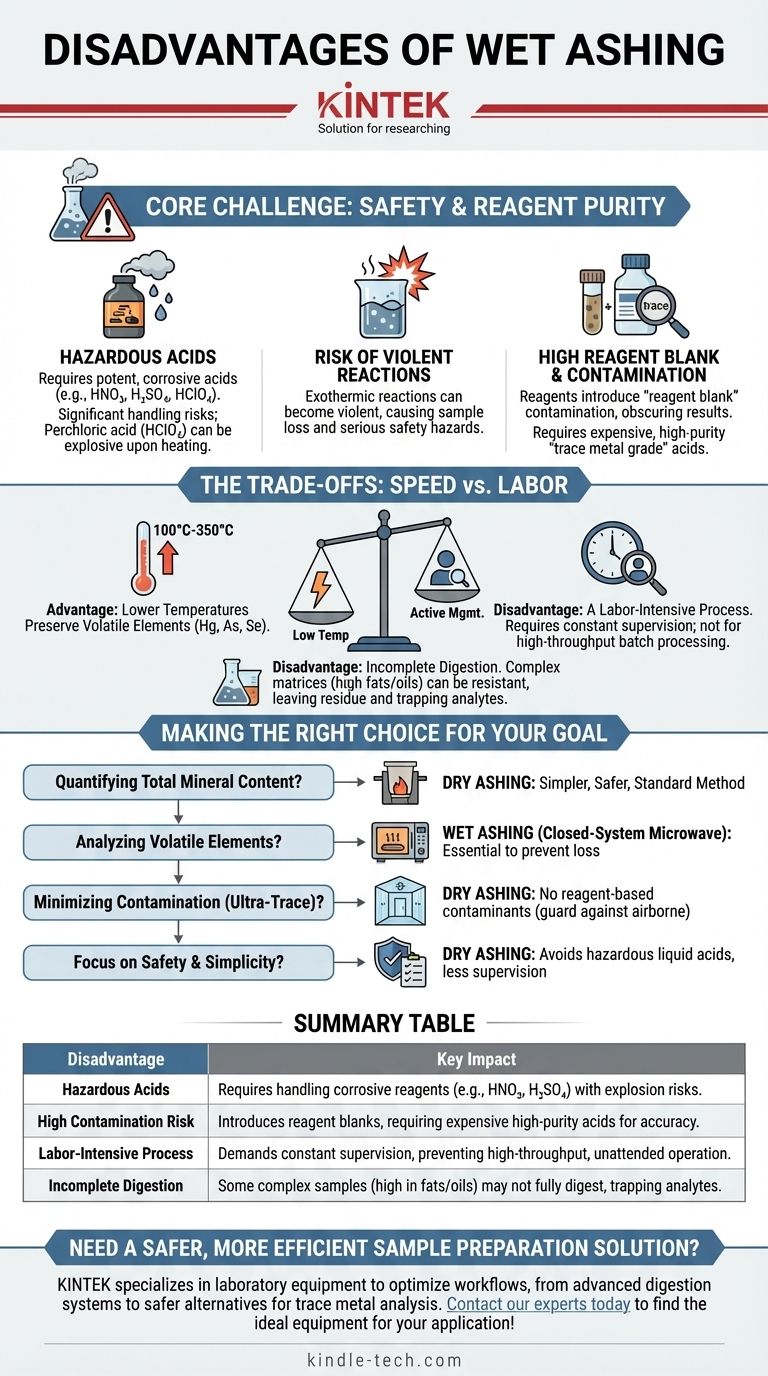

O Desafio Central: Segurança e Pureza dos Reagentes

A característica definidora da incineração úmida, também conhecida como digestão úmida, é o uso de reagentes líquidos fortes para destruir a matriz orgânica de uma amostra. Essa abordagem cria desvantagens distintas.

O Uso de Ácidos Perigosos

A incineração úmida requer ácidos potentes e concentrados, como ácido nítrico (HNO₃), ácido sulfúrico (H₂SO₄) e, por vezes, ácido perclórico (HClO₄).

Esses produtos químicos são extremamente corrosivos e apresentam riscos significativos de manuseio. O ácido perclórico, em particular, pode se tornar explosivo quando aquecido, exigindo uma capela de exaustão especializada com um sistema de lavagem dedicado para evitar o acúmulo de sais de perclorato explosivos.

O Risco de Reações Violentas

A reação entre ácidos concentrados e uma amostra orgânica é exotérmica. Se não for controlada com cuidado, a reação pode se tornar violenta, fazendo com que a amostra ferva e resulte em perda de amostra e um sério risco de segurança.

Isso significa que o processo não é "configurar e esquecer". Ele exige a atenção constante de um analista qualificado para controlar a taxa de aquecimento e adicionar reagentes com cuidado.

Alto Branco de Reagente e Contaminação

Os ácidos e a água deionizada usados no processo são uma grande fonte de potencial contaminação. Mesmo os ácidos de "grau reagente" contêm vestígios de vários metais.

Isso introduz um "branco de reagente" — um nível de fundo de contaminação que pode obscurecer a concentração real de elementos em sua amostra, especialmente ao realizar análise de metais traço. Para mitigar isso, os laboratórios devem usar ácidos caros de alta pureza de "grau para metais traço", o que aumenta significativamente o custo por amostra.

Entendendo as Trocas: Velocidade vs. Mão de Obra

Embora a incineração úmida tenha desvantagens claras, ela é empregada porque resolve problemas específicos que a incineração seca não consegue. Entender essas trocas é fundamental para escolher o método correto.

Vantagem: Temperaturas Mais Baixas Preservam Elementos Voláteis

A principal razão para escolher a incineração úmida é sua temperatura operacional mais baixa, tipicamente entre 100°C e 350°C. A incineração seca em alta temperatura (500-600°C) pode fazer com que elementos voláteis como mercúrio (Hg), arsênio (As) e selênio (Se) sejam perdidos.

A incineração úmida, especialmente quando realizada em um digestor de micro-ondas de sistema fechado, aprisiona efetivamente esses elementos na solução líquida, tornando-a o método preferido para sua análise.

Desvantagem: Um Processo Intensivo em Mão de Obra

Ao contrário da incineração seca, onde as amostras podem ser colocadas em um forno mufla para rodar durante a noite, a incineração úmida em vaso aberto exige gerenciamento ativo. Um analista deve estar presente para monitorar a digestão, evitando que ela seque por fervura e adicionando ácidos conforme necessário.

Isso a torna mais exigente em termos de tempo do pessoal e menos adequada para processamento em lote de alto rendimento em comparação com métodos automatizados ou baseados em forno.

Desvantagem: Digestão Incompleta

Algumas matrizes de amostras complexas, particularmente aquelas ricas em gorduras ou óleos, podem ser muito resistentes à digestão ácida. Isso pode resultar na destruição incompleta do material orgânico, deixando um resíduo que pode aprisionar analitos ou interferir na análise subsequente por técnicas como ICP-MS.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre incineração úmida e seca deve ser ditada inteiramente pelo seu objetivo analítico e pelos recursos disponíveis.

- Se o seu foco principal é quantificar o teor mineral total (cinzas totais): A incineração seca é o método mais simples, seguro e padrão para determinar o resíduo inorgânico de uma amostra por peso.

- Se o seu foco principal é analisar elementos voláteis como mercúrio ou selênio: A incineração úmida, idealmente em um digestor de micro-ondas de sistema fechado, é essencial para evitar a perda desses elementos.

- Se o seu foco principal é minimizar a contaminação para análise de ultratraços: A incineração seca pode ser superior, pois não introduz contaminantes baseados em reagentes, embora você deva se proteger contra a contaminação do ar.

- Se o seu foco principal é segurança e simplicidade: A incineração seca evita o uso de ácidos líquidos perigosos e requer muito menos supervisão prática.

Em última análise, selecionar o método correto de preparação de amostra requer um entendimento claro dos elementos alvo e das limitações inerentes a cada técnica.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Ácidos Perigosos | Requer o manuseio de reagentes corrosivos (ex: HNO₃, H₂SO₄) com riscos de explosão. |

| Alto Risco de Contaminação | Introduz brancos de reagente, exigindo ácidos caros de alta pureza para precisão. |

| Processo Intensivo em Mão de Obra | Exige supervisão constante, impedindo operação autônoma de alto rendimento. |

| Digestão Incompleta | Algumas amostras complexas (ricas em gorduras/óleos) podem não digerir completamente, aprisionando analitos. |

Precisa de uma Solução de Preparação de Amostras Mais Segura e Eficiente?

As desvantagens da incineração úmida — como riscos de segurança e contaminação — podem prejudicar a produtividade e a precisão do seu laboratório. Na KINTEK, somos especializados em equipamentos de laboratório projetados para otimizar seus fluxos de trabalho. Se você precisa de sistemas de digestão avançados ou alternativas mais seguras para análise de metais traço, nossas soluções são adaptadas para atender às necessidades específicas de laboratórios como o seu.

Deixe-nos ajudá-lo a aumentar a segurança e a precisão na preparação de suas amostras. Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento ideal para sua aplicação!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A cerâmica quebra com o calor? O verdadeiro culpado é o choque térmico

- Quais são os fatores que afetam a fusão? Domine Temperatura, Pressão e Química para Resultados de Alta Qualidade

- Como você testa um metal para determinar sua qualidade? Verifique as Propriedades Mecânicas e Químicas para Sua Aplicação

- Como é medida a pureza dos metais? Entenda Quilates, Milésimos de Finura e Porcentagem para Ouro e Prata

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança