Em essência, a incineração a seco é um método de combustão de alta temperatura usado para remover todo o material orgânico de uma amostra, deixando para trás apenas os componentes inorgânicos e minerais para análise. O processo envolve o aquecimento de uma amostra em um forno especializado de alta temperatura, chamado forno mufla, a temperaturas em torno de 600°C até que apenas um resíduo de cinzas minerais permaneça.

A incineração a seco é uma técnica poderosa para isolar o teor mineral total de uma amostra, mas sua natureza de alta temperatura cria uma compensação crítica: a simplicidade e a eficácia vêm com o risco de perda de minerais voláteis, o que pode levar a resultados imprecisos.

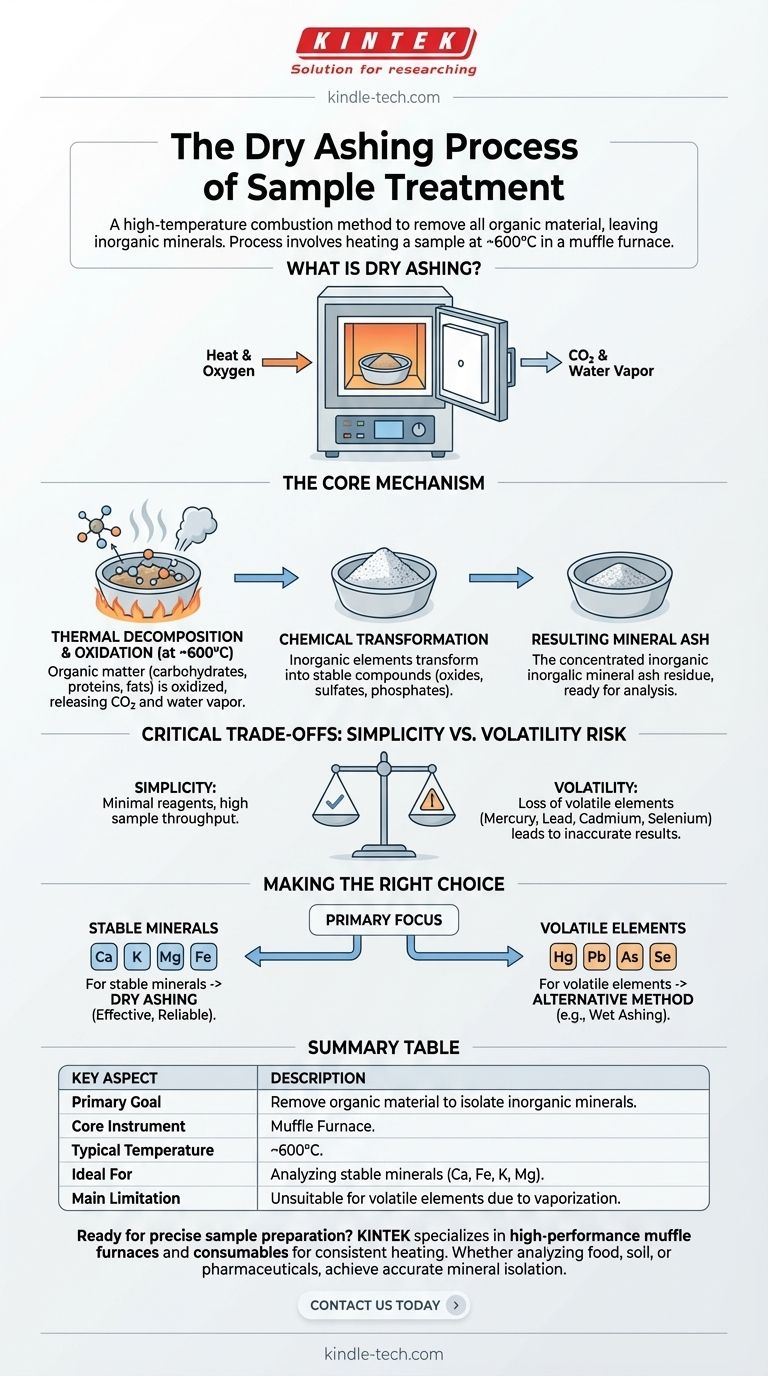

O Mecanismo Central da Incineração a Seco

O Papel do Forno Mufla

Um forno mufla é o instrumento principal usado para a incineração a seco. Ele fornece um ambiente de alta temperatura precisamente controlado, necessário para a combustão completa.

O forno aquece a amostra, tipicamente mantida em um cadinho de cerâmica ou porcelana, evaporando a água e queimando sistematicamente a matriz orgânica.

Decomposição Térmica e Oxidação

À medida que a temperatura aumenta, ocorrem dois processos chave. Primeiro, a água e outros compostos voláteis evaporam.

Em seguida, a aproximadamente 600°C, a matéria orgânica (como carboidratos, proteínas e gorduras) é completamente oxidada — reage com o oxigênio do ar e é convertida em dióxido de carbono e vapor de água, que são liberados.

Transformação Química de Minerais

Os elementos inorgânicos que permanecem não estão em sua forma original. O calor intenso os transforma em compostos mais estáveis, como óxidos, sulfatos e fosfatos.

Essa cinza resultante é uma amostra concentrada do conteúdo mineral do material original, pronta para análises quantitativas adicionais.

Compreendendo as Compensações Críticas

A Limitação Primária: Volatilidade

A principal desvantagem da incineração a seco é a potencial perda de elementos voláteis. Minerais como mercúrio, chumbo, cádmio e selênio podem vaporizar nas altas temperaturas usadas no processo.

Essa perda leva a uma subestimação desses elementos na análise final, produzindo um resultado impreciso. O método é, portanto, inadequado para amostras onde esses elementos específicos são de interesse.

Simplicidade vs. Precisão

A incineração a seco é frequentemente preferida por sua simplicidade, pois requer reagentes mínimos e pode processar muitas amostras de uma vez. No entanto, essa simplicidade deve ser ponderada contra o potencial de imprecisão.

Se uma amostra é conhecida por conter minerais voláteis, um método de baixa temperatura ou uma técnica diferente, como a incineração úmida, pode ser necessário para garantir resultados precisos.

Fazendo a Escolha Certa para Sua Análise

A escolha do método correto de preparação de amostras depende inteiramente dos seus objetivos analíticos.

- Se o seu foco principal são minerais estáveis e não voláteis (por exemplo, cálcio, potássio, magnésio, ferro): A incineração a seco é um método altamente eficaz, simples e confiável.

- Se o seu foco principal são elementos voláteis ou traço (por exemplo, mercúrio, chumbo, arsênio, selênio): A incineração a seco é inadequada e produzirá dados imprecisos; você deve usar um método alternativo, como a incineração úmida.

Em última análise, compreender os princípios fundamentais e as limitações da incineração a seco é a chave para gerar dados analíticos confiáveis e significativos.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Remover material orgânico para isolar o conteúdo mineral inorgânico para análise. |

| Instrumento Central | Forno Mufla. |

| Temperatura Típica | ~600°C. |

| Ideal Para | Analisar minerais estáveis como cálcio, ferro, potássio e magnésio. |

| Principal Limitação | Inadequado para elementos voláteis (por exemplo, mercúrio, chumbo, selênio) devido à vaporização. |

Pronto para alcançar uma preparação de amostras precisa e confiável?

O equipamento certo é fundamental para uma incineração a seco precisa. A KINTEK é especializada em fornos mufla e consumíveis de laboratório de alto desempenho, projetados para aquecimento consistente e de alta temperatura. Seja para analisar alimentos, solo ou produtos farmacêuticos, nossas soluções ajudam você a isolar o conteúdo mineral com confiança.

Entre em contato conosco hoje para discutir as necessidades específicas do seu laboratório e deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito de um forno de caixa? Tratamento Térmico Versátil em Lote para Laboratórios e Produção

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é o papel de um forno de tratamento térmico isotérmico no estudo da decomposição spinodal de aço inoxidável duplex?

- Quais condições críticas de processamento um forno mufla de alta temperatura fornece para TiO2/Ti? Maximize a Qualidade do Óxido

- Como fazer biocarvão em um forno mufla? Um Guia Passo a Passo para Pirólise Controlada

- Qual o papel de um forno mufla de alta temperatura na preparação de sílica com templante de E. coli? Perspectivas de Especialistas

- Qual é a faixa de temperatura de um forno mufla de laboratório? Encontre o modelo certo para as necessidades do seu laboratório

- O que é a estufa em um laboratório de biologia? Essencial para Esterilização e Secagem de Amostras