Na química analítica, a incineração a seco é uma técnica padrão valorizada pela sua simplicidade operacional e capacidade de lidar com inúmeras amostras de uma só vez. Sua principal vantagem é a remoção eficaz da matriz orgânica de uma amostra através da combustão a alta temperatura. No entanto, sua desvantagem significativa é o potencial de resultados imprecisos devido à perda de elementos minerais voláteis durante o processo de aquecimento.

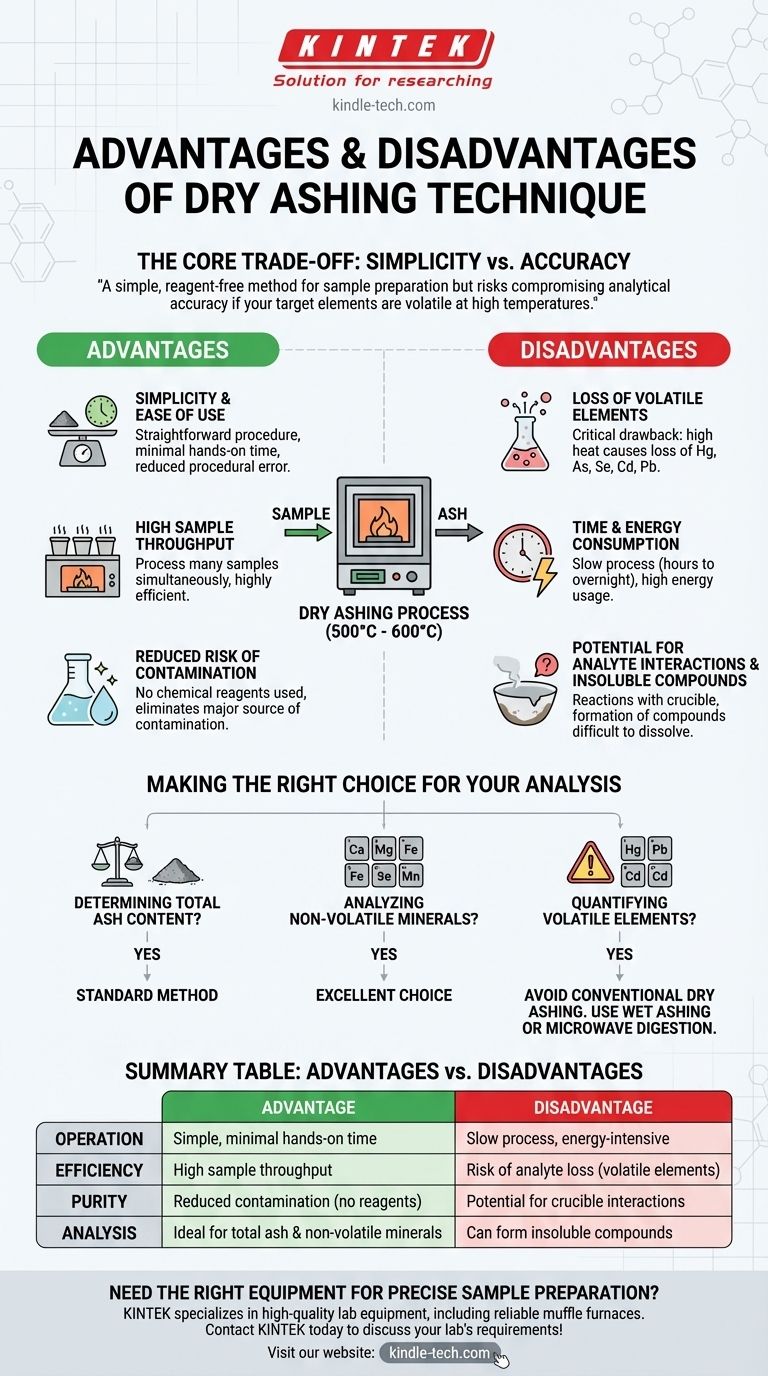

A principal troca da incineração a seco é clara: ela oferece um método simples e livre de reagentes para a preparação de amostras, mas corre o risco de comprometer a precisão analítica se os seus elementos-alvo forem voláteis a altas temperaturas. A decisão de usá-la depende inteiramente do que você pretende medir.

O Princípio da Incineração a Seco

Qual é o Objetivo?

O propósito principal da incineração é remover o material orgânico (como carboidratos, proteínas e gorduras) de uma amostra. Isso isola o resíduo inorgânico, conhecido como cinza, que contém os elementos minerais da amostra.

Como Funciona?

A técnica envolve colocar uma amostra em um cadinho e aquecê-la em um forno mufla a altas temperaturas, tipicamente entre 500°C e 600°C. Na presença de ar (oxigênio), a matéria orgânica é oxidada e queima, formando principalmente dióxido de carbono, vapor de água e gases de nitrogênio.

Qual é o Produto Final?

A cinza restante consiste no conteúdo mineral não combustível. Esses minerais são tipicamente convertidos em formas mais estáveis, como óxidos, sulfatos, fosfatos e silicatos, que podem então ser pesados ou dissolvidos para posterior análise elementar.

Principais Vantagens do Método de Incineração a Seco

Simplicidade e Facilidade de Uso

O procedimento é direto, exigindo tempo mínimo de manuseio. Um analista pesa a amostra, a coloca no forno e pesa a cinza resultante, reduzindo o potencial de erro processual.

Alto Rendimento de Amostras

Um forno mufla pode tipicamente conter muitos cadinhos de uma só vez. Isso torna a incineração a seco altamente eficiente para laboratórios que precisam processar um grande número de amostras simultaneamente.

Risco Reduzido de Contaminação

Ao contrário da incineração úmida, que requer a adição de ácidos fortes ou agentes oxidantes, a incineração a seco não usa reagentes químicos. Isso elimina uma grande fonte de potencial contaminação que poderia interferir na análise elementar subsequente.

Compreendendo as Trocas e Desvantagens

A Principal Preocupação: Perda de Elementos Voláteis

Esta é a desvantagem mais crítica da técnica. As altas temperaturas podem fazer com que elementos voláteis ou semivoláteis vaporizem e escapem, levando a uma subestimação de sua presença na amostra original.

Elementos particularmente suscetíveis à perda incluem mercúrio (Hg), arsênio (As), selênio (Se), cádmio (Cd) e chumbo (Pb).

Consumo de Tempo e Energia

Embora o tempo de manuseio seja baixo, todo o processo é lento. Pode levar várias horas ou até mesmo a noite toda para o forno aquecer, manter a temperatura alvo e esfriar com segurança. Este processo também é altamente intensivo em energia.

Potencial para Interações com Analitos

Em altas temperaturas, alguns elementos minerais podem reagir com o material do próprio cadinho (por exemplo, porcelana ou sílica). Isso pode fazer com que o analito fique "preso" ao cadinho, resultando em recuperação incompleta e medições imprecisas.

Formação de Compostos Insolúveis

O calor intenso também pode converter alguns minerais em compostos altamente insolúveis. Isso representa um problema se a próxima etapa for dissolver a cinza em ácido para análise por técnicas como ICP-OES ou AAS, pois alguns elementos podem não entrar totalmente em solução.

Fazendo a Escolha Certa para Sua Análise

Escolher o método correto de preparação de amostras é fundamental para alcançar resultados precisos. Use as seguintes diretrizes para determinar se a incineração a seco é apropriada para o seu objetivo específico.

- Se o seu foco principal é determinar o teor total de cinzas: A incineração a seco é o método padrão e mais confiável para esta medição específica.

- Se o seu foco principal é analisar minerais não voláteis (por exemplo, cálcio, magnésio, ferro, manganês): A incineração a seco é uma excelente e eficiente escolha, pois esses elementos são estáveis a altas temperaturas.

- Se o seu foco principal é quantificar elementos voláteis (por exemplo, mercúrio, chumbo, cádmio): Você deve evitar a incineração a seco convencional. Um método de baixa temperatura, como a incineração úmida ou a digestão por micro-ondas, é necessário para evitar a perda de analitos.

Em última análise, a seleção da técnica correta requer uma compreensão clara dos seus analitos-alvo e das limitações inerentes à oxidação a alta temperatura.

Tabela Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Operação | Simples, tempo mínimo de manuseio | Processo lento, intensivo em energia |

| Eficiência | Alto rendimento de amostras | Risco de perda de analitos (elementos voláteis) |

| Pureza | Contaminação reduzida (sem reagentes) | Potencial para interações com o cadinho |

| Análise | Ideal para cinzas totais e minerais não voláteis | Pode formar compostos insolúveis |

Precisa do equipamento certo para uma preparação precisa de amostras?

Escolher a técnica de incineração correta é fundamental para resultados precisos. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla confiáveis essenciais para a incineração a seco. Ajudamos laboratórios como o seu a alcançar uma preparação de amostras eficiente e livre de contaminação.

Deixe nossos especialistas guiá-lo para a solução ideal para suas necessidades analíticas. Entre em contato com a KINTEK hoje para discutir os requisitos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é revestimento de forno? O Sistema Projetado que Protege Seus Processos de Alta Temperatura

- Quais são as partes de um forno mufla? Descubra os componentes centrais para aquecimento de precisão

- Qual é a utilidade do forno mufla na indústria alimentar? Essencial para uma análise precisa de cinzas em alimentos

- Como a temperatura de sinterização se relaciona com a temperatura de fusão? Um Guia para a Ligação em Estado Sólido

- Qual é o mecanismo de aquecimento de um forno mufla? Obtenha um processamento de alta temperatura limpo e uniforme