As principais vantagens da calcinação a seco são sua simplicidade operacional, uso mínimo de reagentes perigosos e sua capacidade de processar um grande número de amostras simultaneamente. Ao contrário da calcinação a úmido, que requer manuseio cuidadoso de ácidos corrosivos para cada amostra, a calcinação a seco envolve principalmente a colocação de amostras em um forno de alta temperatura, tornando-a um método mais eficiente para laboratórios com necessidades de alto rendimento.

A escolha entre os métodos de calcinação é uma troca crítica. A calcinação a seco oferece simplicidade superior e capacidade de processamento em lote, mas é inadequada para elementos voláteis. Sua decisão deve ser guiada pelos elementos específicos que você pretende analisar.

Compreendendo os Processos Fundamentais

Para compreender as vantagens, é crucial entender como cada método funciona fundamentalmente para remover a matriz orgânica e isolar os componentes inorgânicos (cinzas) para análise.

Como Funciona a Calcinação a Seco

A calcinação a seco é um processo de decomposição térmica. A amostra é colocada em um cadinho e aquecida a temperaturas muito altas, tipicamente 500-600°C, em um forno mufla.

Nessas temperaturas, toda a matéria orgânica é queimada na presença de oxigênio, deixando para trás apenas os minerais inorgânicos não combustíveis. Esses minerais são tipicamente convertidos em suas formas mais estáveis de óxido, sulfato ou fosfato.

Como Funciona a Calcinação a Úmido

A calcinação a úmido, também conhecida como digestão úmida, usa decomposição química em vez de calor. A amostra é aquecida a uma temperatura muito mais baixa na presença de poderosos agentes oxidantes líquidos.

Reagentes comuns incluem ácido nítrico concentrado, ácido sulfúrico ou peróxido de hidrogênio. Esses produtos químicos decompõem e dissolvem a matriz orgânica, deixando os elementos minerais suspensos em uma solução aquosa.

Principais Vantagens da Calcinação a Seco

A calcinação a seco é frequentemente preferida em contextos específicos devido a vários benefícios operacionais claros.

Simplicidade e Reagentes Mínimos

O procedimento é direto: pese a amostra, coloque-a no forno e aqueça. Este método elimina a necessidade de manusear, medir e descartar grandes volumes de ácidos perigosos e corrosivos, melhorando significativamente a segurança do laboratório e reduzindo a complexidade processual.

Capacidade de Alto Rendimento

Um único forno mufla pode conter dezenas de cadinhos de uma vez. Isso permite que um técnico prepare um grande lote de amostras para calcinação simultaneamente, tornando-o altamente eficiente para controle de qualidade de rotina ou estudos em larga escala. A digestão úmida, por outro lado, é frequentemente realizada em amostras individualmente ou em lotes muito pequenos.

Destruição Orgânica Completa

As temperaturas extremamente altas de um forno mufla são altamente eficazes na incineração completa da matriz orgânica. Isso pode resultar em uma cinza "mais limpa", livre de carbono residual que às vezes pode interferir nas etapas analíticas subsequentes.

Compreendendo as Trocas: A Falha Crítica da Calcinação a Seco

Nenhum método é perfeito. A principal vantagem da calcinação a seco — seu alto calor — é também a fonte de sua limitação mais significativa.

A Perda de Elementos Voláteis

A desvantagem mais crítica da calcinação a seco é a potencial perda de elementos voláteis em altas temperaturas.

Elementos como mercúrio (Hg), arsênio (As), chumbo (Pb) e selênio (Se) podem vaporizar e escapar durante o processo de aquecimento. Isso torna a calcinação a seco completamente inadequada se você precisar quantificar com precisão esses elementos específicos. A calcinação a úmido, com suas temperaturas mais baixas, é necessária para retê-los na solução da amostra.

Tempo de Processamento Mais Longo

Embora o rendimento seja alto para um lote, o tempo total para um único ciclo de calcinação a seco pode ser muito longo. As fases de aquecimento, manutenção e resfriamento de um programa de forno podem levar muitas horas, muitas vezes funcionando durante a noite. Para uma única amostra urgente, a digestão úmida às vezes pode ser mais rápida.

Potencial de Contaminação

Em altas temperaturas, há um pequeno risco de que elementos da amostra possam reagir com o próprio cadinho, ou que elementos traço do interior do forno possam contaminar a amostra. Isso é menos comum, mas permanece uma consideração para análises de ultratraços.

Fazendo a Escolha Certa para Sua Análise

A seleção do método correto exige que você saiba exatamente o que está tentando medir.

- Se seu foco principal é analisar minerais termicamente estáveis (como cálcio, ferro, magnésio, potássio) em muitas amostras: A calcinação a seco é o método mais eficiente, simples e econômico.

- Se seu foco principal é quantificar elementos voláteis ou traço (como mercúrio, chumbo ou arsênio): A calcinação a úmido é a única escolha confiável para evitar sua perda e garantir resultados precisos.

- Se seu foco principal é a segurança operacional e a minimização de resíduos perigosos: A calcinação a seco evita o uso de ácidos fortes, tornando-a um procedimento inerentemente mais seguro.

Em última análise, compreender a estabilidade térmica de seus analitos-alvo é a chave para selecionar a técnica de calcinação correta para seu objetivo.

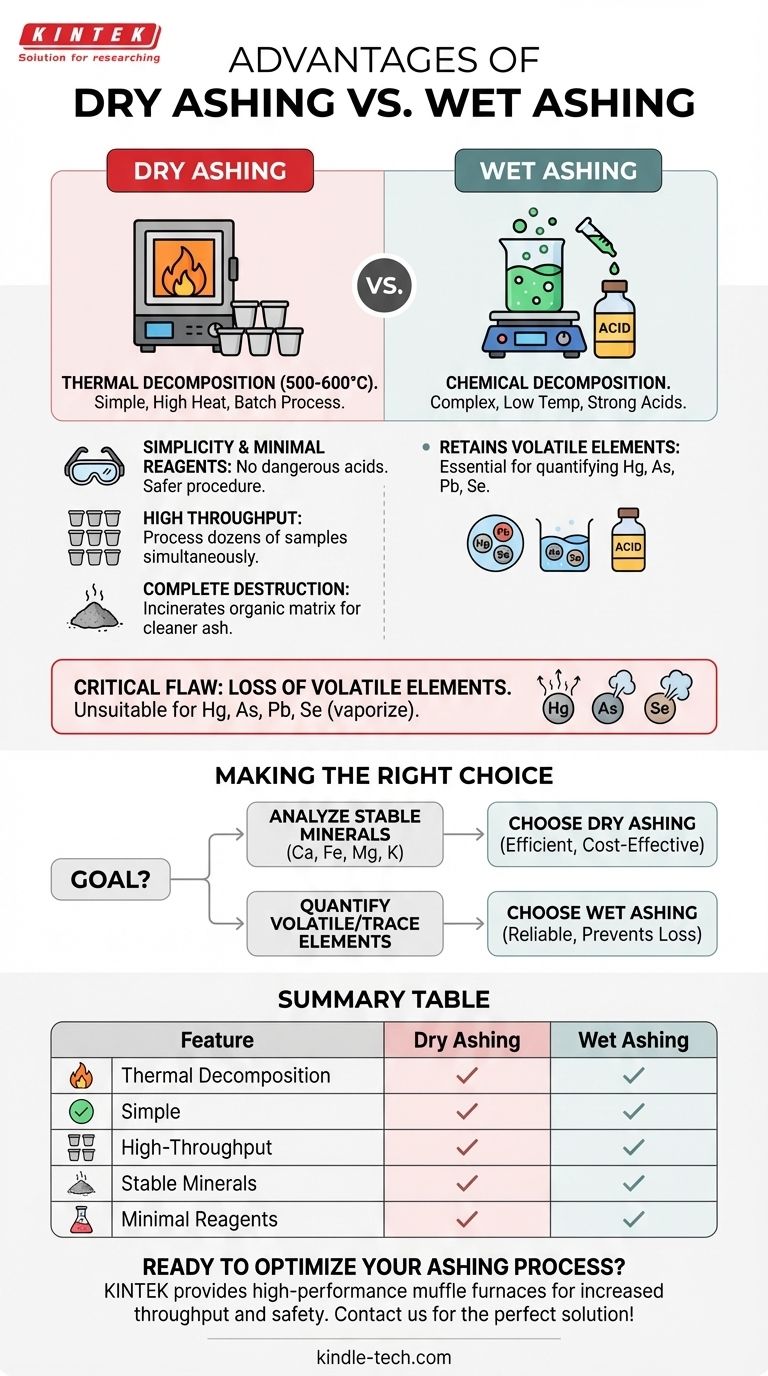

Tabela Resumo:

| Característica | Calcinação a Seco | Calcinação a Úmido |

|---|---|---|

| Método Principal | Decomposição térmica (alto calor) | Decomposição química (ácidos) |

| Principal Vantagem | Simples, alto rendimento, seguro | Retém elementos voláteis |

| Melhor Para | Minerais estáveis (Ca, Fe, Mg, K) | Elementos voláteis (Hg, As, Pb, Se) |

| Uso de Reagentes | Mínimo a nenhum | Significativo (ácidos fortes) |

| Rendimento de Amostras | Alto (processamento em lote) | Baixo (individual/pequenos lotes) |

Pronto para Otimizar Seu Processo de Calcinação?

Escolher o equipamento certo é crucial para uma preparação de amostras precisa e eficiente. A KINTEK é especializada no fornecimento de equipamentos de laboratório confiáveis, incluindo fornos mufla de alto desempenho ideais para calcinação a seco.

Ajudamos laboratórios como o seu a:

- Aumentar o rendimento com fornos projetados para processamento em lote de alto volume.

- Melhorar a segurança minimizando a necessidade de manuseio de ácidos perigosos.

- Alcançar resultados consistentes com controle preciso de temperatura para destruição orgânica completa.

Vamos discutir as necessidades específicas do seu laboratório. Se você está analisando minerais estáveis ou precisa de uma solução para elementos voláteis, nossos especialistas podem guiá-lo para o equipamento certo.

Entre em contato com a KINTEK hoje para encontrar a solução perfeita de preparação de amostras para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como calcinamos uma amostra? Escolha o método certo para uma análise inorgânica precisa

- Qual é o papel de uma estufa de secagem a temperatura constante na preparação de adsorventes de carbono protonados?

- Qual é a função de um forno mufla na síntese de TiO2? Desbloqueie Propriedades Fotocatalíticas de Alto Desempenho

- Qual é a necessidade de um forno de secagem com controle programável para o ácido túngstico? Garanta o Controle de Alta Área Superficial

- Quais são os usos do forno mufla na indústria farmacêutica? Essencial para a Pureza e Segurança dos Medicamentos

- Qual é a temperatura de um forno mufla para determinação de cinzas? Principais conclusões para resultados precisos

- O que é o teor de cinzas de um forno? A Ferramenta vs. A Medição Explicada

- Por que usar um Forno Mufla de 1250°C para Liga Fe-Cr-Mn-Mo-N? Obtenha Solução Sólida e Tenacidade Ótimas