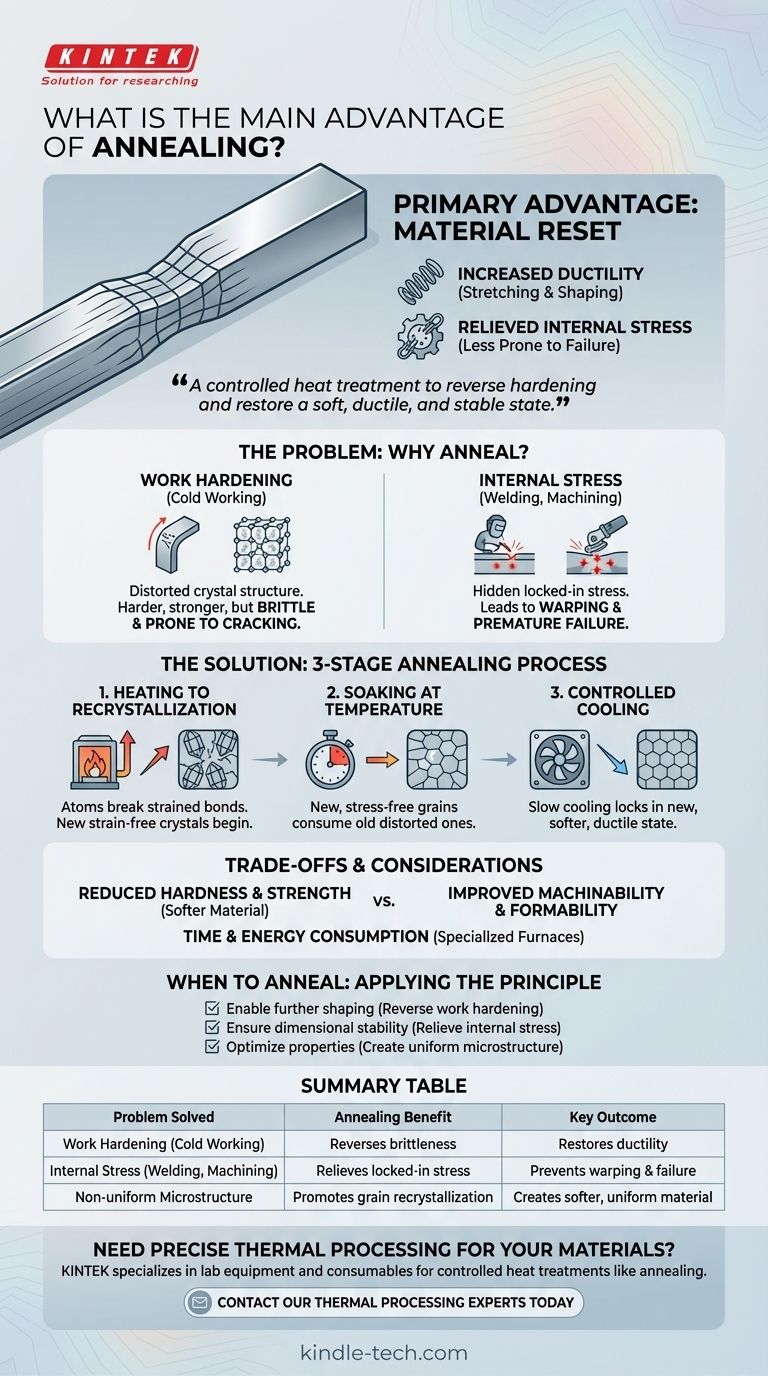

A principal vantagem do recozimento é tornar um material mais maleável e menos propenso a falhas. Ele consegue isso aumentando sua ductilidade (a capacidade de ser esticado ou moldado) e aliviando as tensões internas que se acumulam durante os processos de fabricação. Este "reset" fundamental torna o material mais macio, mais uniforme e pronto para processamento posterior.

Em essência, processos como dobra, usinagem ou soldagem deixam um material endurecido, quebradiço e cheio de tensões ocultas. O recozimento é o tratamento térmico controlado que reverte esses efeitos, restaurando o material a um estado macio, dúctil e estável.

O Problema Central: Por Que os Materiais Precisam de Recozimento

Antes de entender a solução, é fundamental reconhecer os problemas que o recozimento resolve. Os processos de fabricação, embora necessários, alteram inerentemente a estrutura interna de um material de maneiras que podem ser prejudiciais.

O Impacto do Encruamento

Quando um metal é dobrado, laminado, trefilado ou moldado à temperatura ambiente (um processo chamado trabalho a frio), sua estrutura cristalina interna torna-se distorcida e tensionada.

Isso torna o material mais duro e forte, mas também reduz significativamente sua ductilidade. Se você continuar a trabalhar o material, ele acabará rachando e falhando.

O Perigo do Estresse Interno

Processos como usinagem, retificação e soldagem introduzem imenso calor localizado e força mecânica. Isso cria tensões internas residuais presas dentro do material.

Essas tensões ocultas são um risco significativo. Elas podem fazer com que a peça se deforme ou distorça inesperadamente com o tempo ou durante tratamentos térmicos subsequentes, e podem levar a falhas prematuras quando a peça é colocada em serviço.

Como o Recozimento Oferece a Solução

O recozimento é um processo preciso de três estágios projetado para apagar sistematicamente os danos do encruamento e do estresse interno, permitindo que a microestrutura do material se reforme.

Passo 1: Aquecimento para Recristalização

O material é aquecido a uma temperatura específica, conhecida como sua temperatura de recristalização. Neste ponto, os átomos têm energia suficiente para quebrar suas ligações tensionadas e distorcidas.

Essa energia permite que novos cristais (ou grãos) livres de tensão comecem a se formar dentro da estrutura tensionada existente.

Passo 2: Manutenção da Temperatura

O material é mantido nesta temperatura por um período de tempo predeterminado. Este período de "manutenção" permite que os novos grãos livres de tensão cresçam e consumam os antigos e distorcidos.

O resultado é uma estrutura interna mais uniforme e homogênea, livre do estresse retido introduzido pelas etapas de fabricação anteriores.

Passo 3: Resfriamento Controlado

Finalmente, o material é resfriado a uma taxa muito lenta e controlada. Este resfriamento lento é crítico para evitar a introdução de novas tensões.

Ele permite que a microestrutura reformada se fixe em seu novo estado mais macio e dúctil, completando o "reset" do material.

Compreendendo as Compensações

Embora altamente eficaz, o recozimento não é uma solução universal e envolve considerações importantes. É uma escolha de engenharia deliberada com consequências específicas.

Redução da Dureza e Resistência

O principal resultado do recozimento é um material mais macio. Embora isso melhore a usinabilidade e a conformabilidade, também reduz a resistência à tração e a dureza do material.

Se a aplicação final exigir alta resistência, a peça pode precisar passar por um processo de tratamento térmico diferente, como endurecimento e revenimento, após as etapas de recozimento e conformação estarem concluídas.

Consumo de Tempo e Energia

O recozimento não é um processo instantâneo. O aquecimento, a manutenção da temperatura e, especialmente, o ciclo de resfriamento lento podem levar muitas horas.

Isso requer fornos especializados e consome energia significativa, adicionando tempo e custo ao fluxo de trabalho geral de fabricação.

Quando Recozer: Aplicando o Princípio

A escolha de recozer depende inteiramente do histórico do material e de suas futuras etapas de processamento. Sua decisão deve ser baseada em um objetivo claro.

- Se seu foco principal é permitir mais conformação: Use o recozimento para reverter os efeitos do encruamento, restaurando a ductilidade para que o material possa ser dobrado, trefilado ou conformado novamente sem rachar.

- Se seu foco principal é a estabilidade dimensional: Use o recozimento para aliviar as tensões internas da soldagem ou usinagem pesada, evitando que a peça se deforme durante operações subsequentes ou no uso final.

- Se seu foco principal é otimizar certas propriedades: Use o recozimento para criar uma microestrutura uniforme, o que pode melhorar a usinabilidade ou a condutividade elétrica de um material.

Em última análise, o recozimento lhe dá controle deliberado sobre o estado interno de um material, garantindo que ele esteja perfeitamente condicionado para a próxima etapa.

Tabela Resumo:

| Problema Resolvido | Benefício do Recozimento | Resultado Chave |

|---|---|---|

| Encruamento (Trabalho a Frio) | Reverte a fragilidade | Restaura a ductilidade para conformação posterior |

| Estresse Interno (Soldagem, Usinagem) | Alivia o estresse retido | Previne deformações e falhas prematuras |

| Microestrutura Não Uniforme | Promove a recristalização de grãos | Cria um material mais macio e homogêneo |

Precisa de processamento térmico preciso para seus materiais?

O recozimento é uma etapa crítica para garantir que seus materiais sejam maleáveis e estáveis. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório necessários para tratamentos térmicos controlados como o recozimento. Nossos fornos confiáveis e experiência ajudam você a alcançar as propriedades de material perfeitas para sua aplicação específica, seja em P&D, fabricação ou controle de qualidade.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como podemos apoiar as necessidades de recozimento do seu laboratório e aprimorar o fluxo de trabalho de processamento de materiais.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura