Em sua essência, a pulverização catódica por magnetron é uma técnica de deposição a vácuo altamente controlada usada para criar filmes ultrafinos de material. Ela funciona criando um plasma, usando-o para bombardear um material de origem (o "alvo") e fisicamente arrancando átomos do alvo para que possam se depositar em um substrato. A inovação chave é o uso de um campo magnético para intensificar o plasma, aumentando dramaticamente a eficiência e a velocidade do processo de revestimento.

O objetivo central da pulverização catódica por magnetron não é apenas depositar um filme fino, mas fazê-lo com controle e velocidade excepcionais. Ela aproveita um campo magnético para criar um plasma denso e localizado, permitindo taxas de deposição mais altas e temperaturas de processo mais baixas do que os métodos de pulverização catódica padrão.

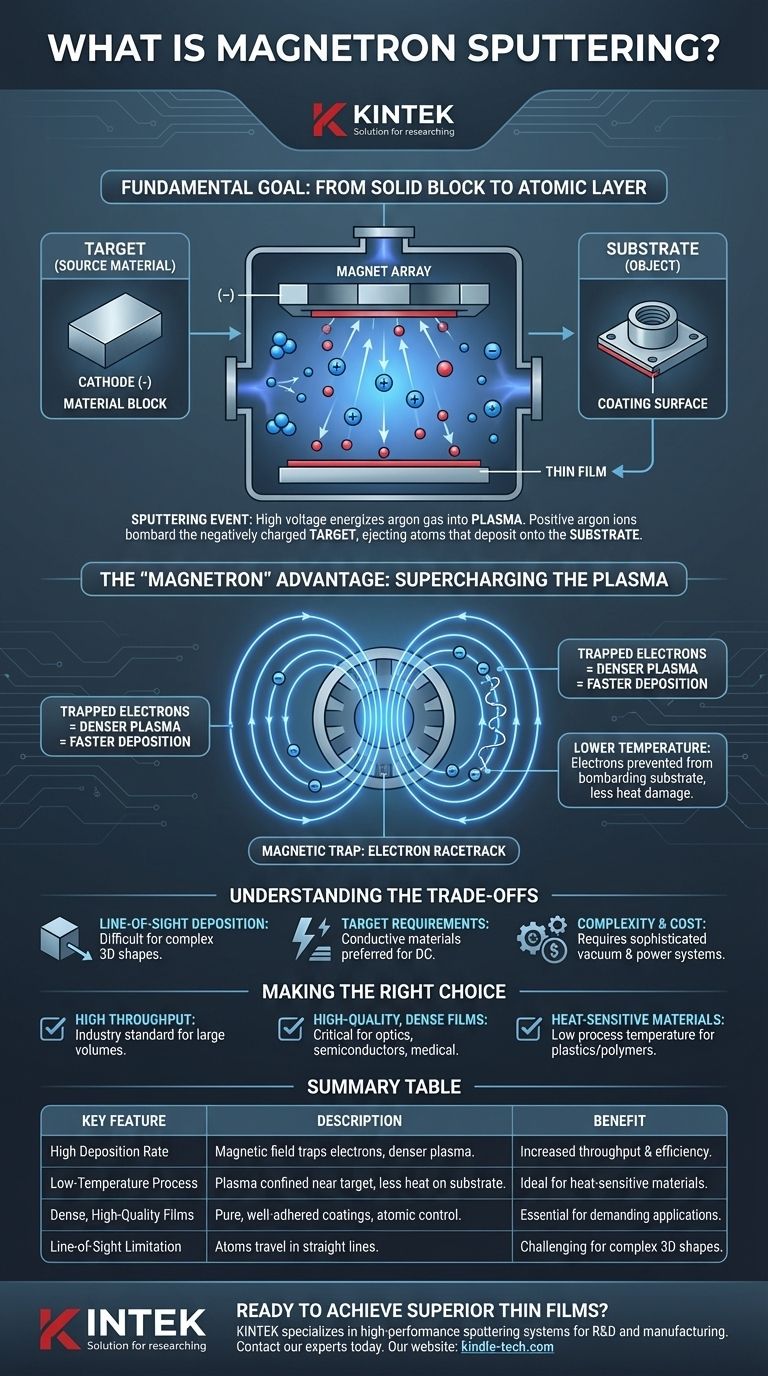

O Objetivo Fundamental: Do Bloco Sólido à Camada Atômica

A pulverização catódica por magnetron é uma forma refinada de um processo chamado Deposição Física de Vapor (PVD). O objetivo de qualquer técnica PVD é pegar um material sólido, convertê-lo em estado de vapor e, em seguida, fazê-lo condensar em uma superfície como um revestimento sólido de alto desempenho.

O Alvo: O Material de Origem

O processo começa com o alvo, que é um bloco do material que você deseja depositar. Este alvo atua como um cátodo, o que significa que recebe uma forte carga elétrica negativa.

O Substrato: O Objeto a Ser Revestido

O substrato é o componente ou peça que receberá o revestimento. Ele é colocado dentro da câmara de vácuo, posicionado de frente para o alvo.

O Evento de Pulverização Catódica: Uma Colisão Atômica

Para iniciar o processo, uma alta voltagem é aplicada através de um gás de baixa pressão (tipicamente argônio) dentro de uma câmara de vácuo. Isso energiza o gás, arrancando elétrons dos átomos de argônio e criando plasma—um gás ionizado de íons positivos de argônio e elétrons livres.

Atraídos pelo alvo carregado negativamente, esses íons positivos de argônio aceleram e colidem com a superfície do alvo com grande força. Esse impacto tem energia suficiente para fisicamente arrancar, ou "pulverizar," átomos individuais do material do alvo. Esses átomos ejetados então viajam através do vácuo e se depositam no substrato, construindo um filme fino átomo por átomo.

A Vantagem do "Magnetron": Supercarregando o Plasma

A pulverização catódica simples funciona, mas pode ser lenta e ineficiente. A adição de um campo magnético—a parte "magnetron"—revoluciona o processo, aprimorando o plasma exatamente onde é mais necessário.

A Armadilha Magnética

Um poderoso campo magnético é aplicado por trás do alvo. Este campo é invisível, mas tem um efeito profundo nas partículas carregadas no plasma, particularmente nos elétrons leves.

Em vez de escapar para a câmara, os elétrons ficam presos pelo campo magnético, forçando-os a seguir um longo caminho em espiral muito próximo à superfície do alvo. Pense nisso como a criação de uma pista de corrida de alta velocidade para elétrons diretamente na frente do alvo.

O Efeito Cascata: Plasma Mais Denso, Deposição Mais Rápida

Esses elétrons presos e em rápido movimento têm uma probabilidade muito maior de colidir com átomos neutros de argônio. Cada colisão cria outro íon positivo de argônio, que é então acelerado para o alvo para pulverizar mais material.

Este efeito cascata cria um plasma significativamente mais denso e intenso confinado perto do alvo. Um plasma mais denso significa mais bombardeamento de íons, o que se traduz diretamente em uma taxa de deposição muito maior.

Temperatura Mais Baixa, Menos Danos

Um benefício crítico de aprisionar os elétrons perto do alvo é que eles são impedidos de bombardear o substrato. Isso reduz significativamente a quantidade de calor transferida para a peça que está sendo revestida, permitindo o revestimento bem-sucedido de materiais sensíveis ao calor, como plásticos e polímeros.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Deposição em Linha de Visada

Os átomos pulverizados viajam em linha relativamente reta do alvo para o substrato. Isso significa que é difícil revestir uniformemente formas complexas tridimensionais com reentrâncias profundas ou superfícies ocultas sem manipulação sofisticada do substrato.

Requisitos de Material do Alvo

A pulverização catódica por magnetron DC padrão funciona melhor com materiais de alvo eletricamente condutores, pois o alvo deve ser capaz de manter uma carga negativa. O revestimento de materiais isolantes ou dielétricos (como cerâmicas) requer uma configuração mais complexa, como pulverização catódica por Radiofrequência (RF) ou DC pulsada, para evitar o acúmulo de carga.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica por magnetron são equipamentos sofisticados. Eles exigem câmaras de alto vácuo, controladores de fluxo de gás precisos, fontes de alimentação de alta voltagem e potentes arranjos de ímãs, tornando o investimento inicial e a manutenção significativos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente dos seus objetivos técnicos e comerciais. Veja como decidir se a pulverização catódica por magnetron se alinha às suas necessidades.

- Se o seu foco principal é alto rendimento e escala industrial: A pulverização catódica por magnetron é um padrão da indústria por suas altas taxas de deposição, tornando-a ideal para revestir eficientemente grandes volumes de componentes.

- Se o seu foco principal é um filme denso e de alta qualidade: O processo produz revestimentos excepcionalmente densos, puros e bem aderidos, o que é crítico para aplicações exigentes em óptica, semicondutores e dispositivos médicos.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A temperatura de processo relativamente baixa a torna uma das melhores escolhas para aplicar revestimentos de alto desempenho em plásticos, polímeros ou outros substratos que não podem suportar altas temperaturas.

Ao dominar a física do plasma e dos campos magnéticos, a pulverização catódica por magnetron oferece controle preciso sobre as propriedades dos materiais em nível atômico.

Tabela Resumo:

| Característica Chave | Descrição | Benefício |

|---|---|---|

| Alta Taxa de Deposição | O campo magnético aprisiona elétrons, criando um plasma denso para ejeção mais rápida de átomos. | Maior rendimento e eficiência para aplicações industriais. |

| Processo de Baixa Temperatura | O plasma é confinado perto do alvo, minimizando danos por calor ao substrato. | Ideal para revestir materiais sensíveis ao calor, como plásticos e polímeros. |

| Filmes Densos e de Alta Qualidade | Produz revestimentos puros e bem aderidos com controle preciso em nível atômico. | Essencial para aplicações exigentes em óptica, semicondutores e dispositivos médicos. |

| Limitação de Linha de Visada | Átomos pulverizados viajam em linhas retas do alvo. | Pode ser desafiador para revestimento uniforme de formas 3D complexas sem manipulação da peça. |

Pronto para obter filmes finos superiores para o seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica projetados para precisão, confiabilidade e eficiência. Seja em P&D ou fabricação, nossas soluções ajudam você a depositar revestimentos de alta qualidade em tudo, desde semicondutores até dispositivos médicos.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de pulverização catódica pode atender aos seus objetivos específicos de deposição de materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura