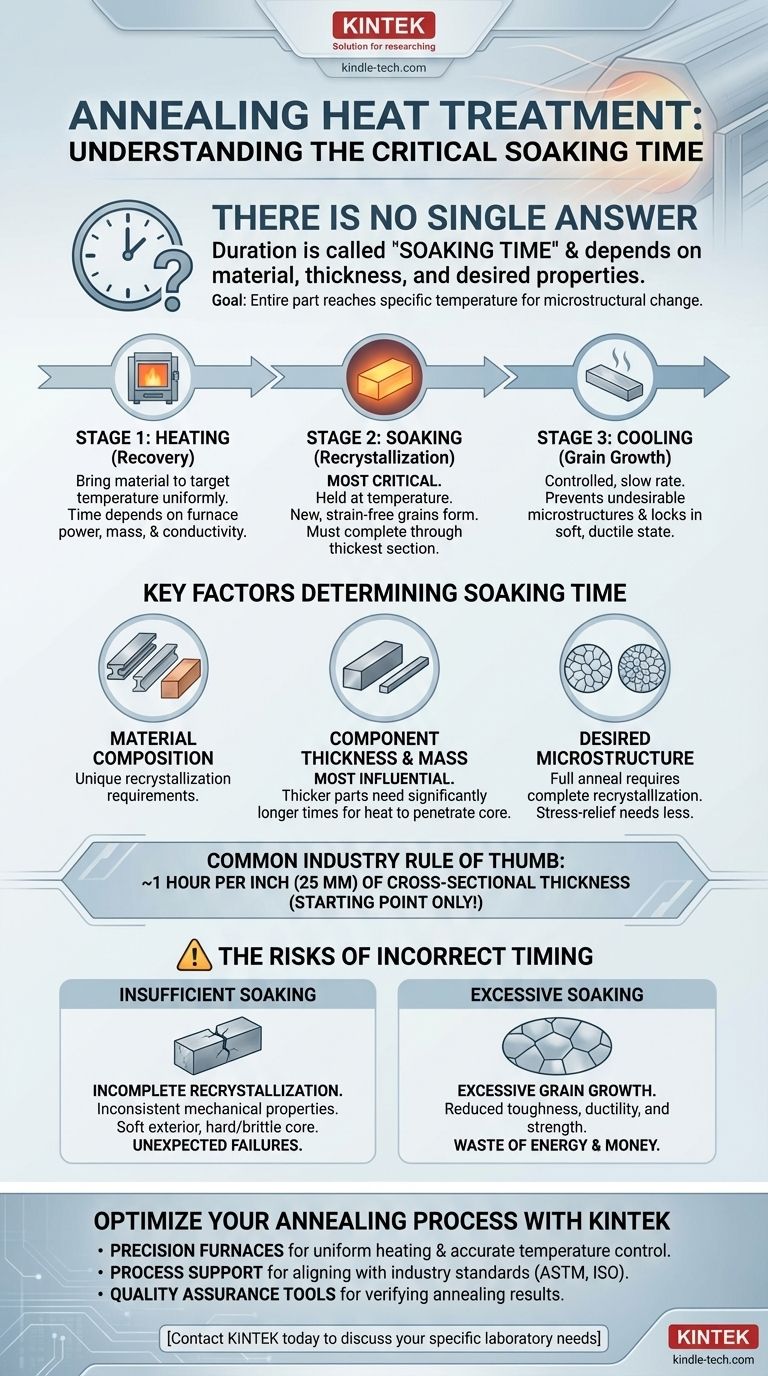

Criticamente, não há uma única resposta para a duração do tempo em que o calor é aplicado durante o recozimento. A duração, mais precisamente conhecida como tempo de imersão, é inteiramente dependente da composição do material, de sua espessura e das propriedades específicas que se pretende alcançar. O processo não se trata de um tempo fixo, mas de garantir que a peça inteira atinja e mantenha uma temperatura específica por tempo suficiente para que sua estrutura interna mude.

O princípio central do recozimento não é apenas aquecer, mas manter o material a uma temperatura específica até que a transformação microestrutural desejada, conhecida como recristalização, esteja completa em toda a sua seção transversal. Essa duração de "imersão" é a variável crítica, não o tempo de aquecimento inicial.

As Três Etapas do Ciclo de Recozimento

Para entender o componente tempo, você deve primeiro entender que o recozimento é um processo de três partes. A fase de "aquecimento" é apenas o começo.

1. Aquecimento até a Temperatura Alvo (Recuperação)

Esta é a fase inicial onde o forno aquece o componente. O objetivo principal é levar o material à temperatura de recozimento necessária da forma mais uniforme possível.

O tempo para esta etapa depende da potência do forno, da massa do componente e de sua condutividade térmica. Não é a variável mais crítica dependente do tempo para o sucesso metalúrgico.

2. Imersão na Temperatura Alvo (Recristalização)

Esta é a etapa mais crucial e está diretamente relacionada à sua pergunta. O componente é mantido, ou "imerso", na temperatura de recozimento.

Durante essa manutenção, novos grãos livres de tensão começam a se formar e crescer dentro do metal, um processo chamado recristalização. É isso que alivia as tensões internas, aumenta a ductilidade e amolece o material. O objetivo é mantê-lo por tempo suficiente para que este processo se complete através da seção mais espessa do componente.

3. Resfriamento Controlado (Crescimento de Grão)

Após a imersão, o componente é resfriado a uma taxa específica, muitas vezes muito lenta. A taxa de resfriamento é crítica para prevenir a formação de microestruturas indesejáveis e garantir que o estado macio e dúctil seja fixado. O resfriamento rápido pode reintroduzir tensão ou criar dureza, anulando o propósito do recozimento.

Fatores Chave Que Determinam o Tempo de Imersão

O tempo de imersão adequado é uma decisão de engenharia calculada com base em vários fatores.

Composição e Tipo do Material

Diferentes ligas possuem temperaturas e cinéticas de recristalização vastamente diferentes. Por exemplo, aços de alto carbono exigem um controle mais cuidadoso do que aços de baixo carbono, e ligas de alumínio possuem parâmetros totalmente diferentes dos de cobre.

Espessura e Massa do Componente

Este é o fator mais influente. O calor deve penetrar até o núcleo do material. Uma peça espessa requer um tempo de imersão muito maior do que uma chapa fina para garantir que o centro atinja e mantenha a temperatura alvo.

Uma regra prática comum da indústria é imergir por uma hora para cada polegada (ou 25 mm) de espessura da seção transversal do material, mas este é apenas um ponto de partida.

Microestrutura Desejada

O resultado pretendido dita o processo. Um "recozimento completo" visa a máxima maciez e requer uma recristalização completa. Um "recozimento de processo" ou "recozimento para alívio de tensões" pode ser realizado a uma temperatura mais baixa ou por um tempo mais curto, pois o objetivo é apenas aliviar as tensões de fabricação, não alcançar a máxima maciez.

Compreendendo as Compensações

Escolher o tempo de imersão errado tem consequências significativas, razão pela qual uma única resposta genérica é impossível.

O Risco de Imersão Insuficiente

Se o tempo de imersão for muito curto, o núcleo do material não recristalizará completamente. Isso resulta em um componente com propriedades mecânicas inconsistentes — um exterior macio com um interior duro, quebradiço e tensionado. Esta é uma causa comum de falhas inesperadas.

O Perigo da Imersão Excessiva

Manter o material na temperatura por muito tempo pode levar ao crescimento excessivo de grãos. Embora o material fique macio, esses grãos grandes podem reduzir significativamente sua tenacidade, ductilidade e resistência.

Além disso, o tempo excessivo é um desperdício direto de energia, tempo de forno e dinheiro, impactando negativamente a eficiência operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a duração correta, você deve passar de buscar um número para definir seu objetivo.

- Se o seu foco principal é estabelecer um novo processo: Comece consultando as folhas de dados do material ou as normas da indústria (por exemplo, da ASM, ASTM ou ISO) para sua liga específica.

- Se o seu foco principal é otimizar um processo existente: Use a regra de "uma hora por polegada" como linha de base, produza uma peça de teste e verifique o resultado com análise metalúrgica e teste de dureza (por exemplo, Rockwell ou Brinell).

- Se o seu foco principal é o simples alívio de tensões: Reconheça que este é um processo de temperatura mais baixa do que um recozimento completo e geralmente requer menos tempo de imersão, mas ainda é governado pela espessura da peça.

Em última análise, o tempo de recozimento adequado é uma função da engenharia de processo metódica, não uma receita fixa.

Tabela Resumo:

| Fator | Impacto no Tempo de Imersão |

|---|---|

| Composição do Material | Diferentes ligas (por exemplo, aço vs. alumínio) têm requisitos de recristalização únicos. |

| Espessura do Componente | O fator mais crítico; seções mais espessas exigem tempos significativamente mais longos. |

| Resultado Desejado | Um recozimento completo requer mais tempo do que um simples alívio de tensões. |

| Regra Prática Comum | ~1 hora por polegada (25 mm) de espessura da seção transversal (como ponto de partida). |

Otimize Seu Processo de Recozimento com a KINTEK

Alcançar o tempo de imersão preciso é crítico para propriedades consistentes do material e para evitar falhas caras devido a recozimento insuficiente ou excessivo. A KINTEK é especializada em equipamentos de laboratório e consumíveis que apoiam processos meticulosos de tratamento térmico.

Ajudamos nossos clientes de laboratório fornecendo:

- Fornos de Precisão: Para aquecimento uniforme e controle preciso de temperatura essenciais para a imersão adequada.

- Suporte ao Processo: Orientação sobre o alinhamento de seus equipamentos com as normas da indústria (ASTM, ISO) para suas ligas específicas.

- Ferramentas de Garantia de Qualidade: Durômetros e suprimentos metalúrgicos para verificar seus resultados de recozimento.

Não deixe as propriedades do seu material ao acaso. Deixe que nossa experiência em soluções de laboratório garanta que seus ciclos de recozimento sejam eficientes e eficazes.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e como podemos apoiar o sucesso do seu tratamento térmico.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações