Em sua essência, o tratamento térmico é um processo de fabricação fundamental usado para projetar com precisão as propriedades dos materiais, especialmente metais. Suas aplicações são vastas, abrangendo setores críticos como aeroespacial, automotivo, energia, militar, saúde e eletrônicos para garantir que os componentes tenham a força, durabilidade e confiabilidade exatas exigidas para sua função.

O tratamento térmico não é uma ação única, mas uma gama de técnicas controladas de aquecimento e resfriamento. Seu valor industrial reside em sua capacidade de transformar um material padrão em um componente de alto desempenho adaptado para um ambiente específico e exigente.

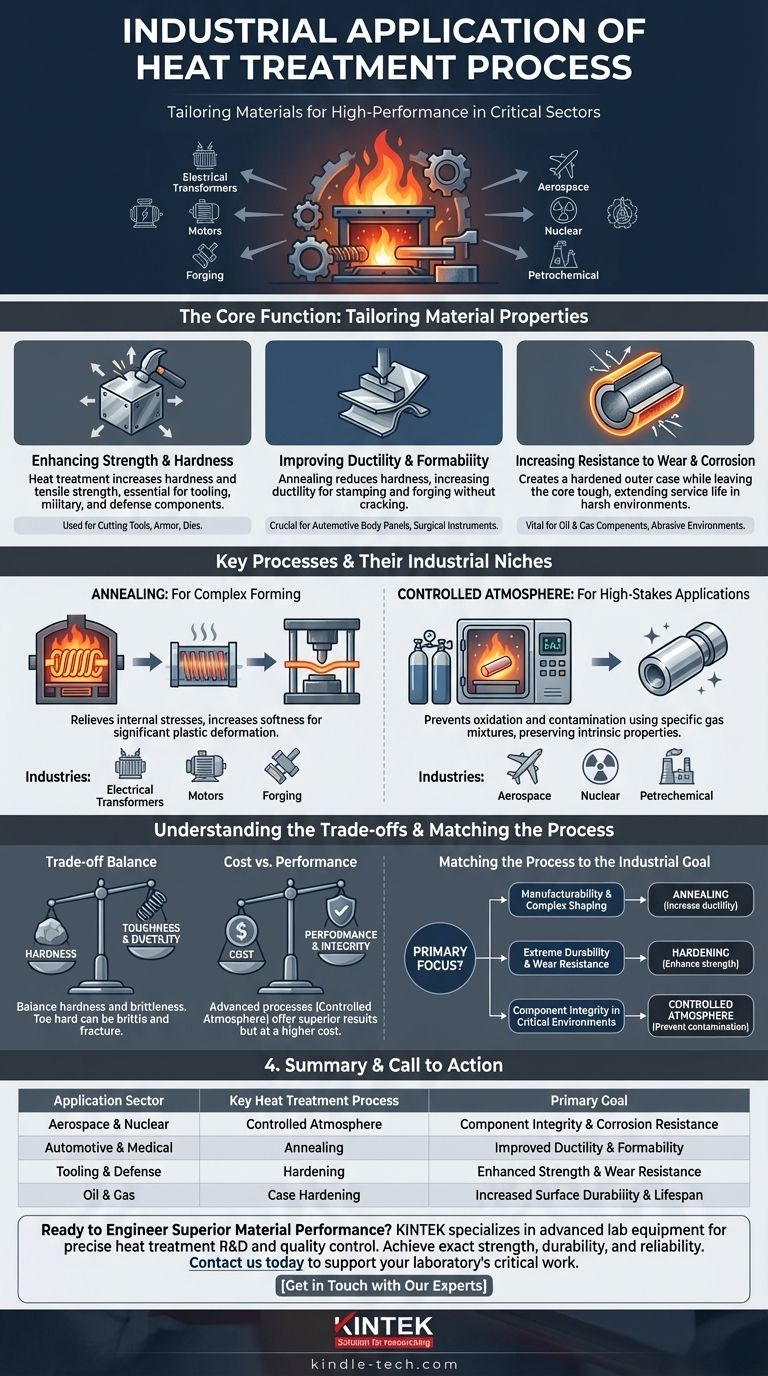

A Função Principal: Adaptar as Propriedades do Material

O objetivo fundamental de qualquer processo de tratamento térmico é alterar as propriedades físicas e, às vezes, químicas de um material. Isso permite que os engenheiros comecem com uma liga comum e a personalizem para uma tarefa altamente específica.

Aumentando a Força e a Dureza

Para muitas aplicações, o metal bruto é muito macio. O tratamento térmico pode aumentar drasticamente sua dureza e resistência à tração.

Isso é essencial para a indústria de ferramentas, onde ferramentas de corte e matrizes devem ser mais duras do que o material em que trabalham. Também é crítico para componentes militares e de defesa que devem suportar forças extremas.

Melhorando a Ductilidade e a Conformabilidade

Por outro lado, alguns processos de fabricação exigem que o metal seja macio e facilmente moldável. O recozimento é um processo chave de tratamento térmico que reduz a dureza e aumenta a ductilidade.

Isso é crucial em indústrias como a automotiva e médica, onde chapas metálicas devem ser estampadas ou forjadas em formas complexas — como painéis de carroceria ou instrumentos cirúrgicos — sem rachar.

Aumentando a Resistência ao Desgaste e à Corrosão

Em ambientes agressivos, a falha do componente geralmente começa na superfície. Tratamentos térmicos específicos podem criar uma camada externa endurecida, deixando o núcleo interno dúctil e resistente.

Isso é vital para indústrias como petróleo e gás, onde os componentes são expostos a materiais abrasivos e produtos químicos corrosivos. Aumenta significativamente a vida útil de peças críticas.

Processos Chave e Seus Nichos Industriais

Diferentes indústrias dependem de tipos específicos de tratamento térmico para resolver seus desafios únicos. A escolha do processo é ditada pela liga do material e pela aplicação final do componente.

Recozimento: Para Conformação Complexa

O recozimento é o processo de escolha quando uma peça de metal deve passar por uma deformação plástica significativa.

Indústrias que fabricam transformadores e motores elétricos dependem do recozimento para moldar peças fundidas ferrosas e outros componentes. Da mesma forma, a indústria de forjamento o utiliza para preparar metais para conformação sob imensa pressão.

Tratamento em Atmosfera Controlada: Para Aplicações de Alto Risco

Para as aplicações mais exigentes, a prevenção de qualquer contaminação durante o tratamento térmico é inegociável. Os processos de atmosfera controlada ocorrem em uma câmara selada com uma mistura gasosa específica.

Isso evita a oxidação e outras reações, preservando as propriedades intrínsecas da liga. É um requisito nos setores aeroespacial, nuclear e petroquímico, onde os componentes devem ter um desempenho impecável sob temperaturas, pressões e condições corrosivas extremas.

Compreendendo as Compensações

O tratamento térmico é uma ciência de equilíbrio de propriedades. Melhorar uma característica geralmente ocorre à custa de outra, o que é uma consideração crítica para qualquer aplicação.

O Equilíbrio Entre Dureza e Fragilidade

Existe uma compensação fundamental entre dureza e tenacidade. À medida que um metal se torna mais duro, ele geralmente se torna mais frágil e suscetível a fraturas sob impacto forte.

Os engenheiros devem selecionar um processo de tratamento térmico que atinja a dureza necessária para a resistência ao desgaste sem tornar o componente muito frágil para seu ambiente operacional.

Custo vs. Desempenho

Processos avançados, como o tratamento em atmosfera controlada, fornecem resultados superiores, mas têm um custo significativamente mais alto devido ao equipamento e materiais especializados necessários.

Para componentes não críticos, um tratamento térmico mais simples e menos caro ao ar livre pode ser suficiente. A escolha é sempre um ato de equilíbrio econômico e de engenharia.

Risco de Distorção ou Rachaduras

Os ciclos rápidos de aquecimento e resfriamento inerentes ao tratamento térmico podem introduzir tensões internas. Se não for gerenciado adequadamente, isso pode fazer com que uma peça distorça, entorte ou até rache, tornando-a inútil.

Esse risco ressalta a necessidade de profundo conhecimento em ciência dos materiais e controle preciso do processo, razão pela qual o tratamento térmico é um campo industrial altamente especializado.

Correspondência do Processo ao Objetivo Industrial

A seleção de um processo de tratamento térmico é impulsionada inteiramente pelos requisitos de desempenho do componente final.

- Se o seu foco principal é a manufaturabilidade e a conformação complexa: O recozimento é a escolha correta para aumentar a ductilidade e prevenir rachaduras durante as operações de conformação.

- Se o seu foco principal é a durabilidade extrema e a resistência ao desgaste: Os processos de endurecimento são essenciais para criar ferramentas, engrenagens e rolamentos que podem suportar atrito e estresse intensos.

- Se o seu foco principal é a integridade do componente em ambientes críticos e de alto estresse: Os tratamentos em atmosfera controlada são necessários para garantir que as ligas em peças aeroespaciais ou nucleares mantenham suas propriedades projetadas sem contaminação.

Em última análise, o tratamento térmico é a etapa invisível, mas essencial, que eleva os materiais padrão para atender às demandas extraordinárias da indústria moderna.

Tabela Resumo:

| Setor de Aplicação | Processo Chave de Tratamento Térmico | Objetivo Principal |

|---|---|---|

| Aeroespacial e Nuclear | Atmosfera Controlada | Integridade do Componente e Resistência à Corrosão |

| Automotivo e Médico | Recozimento | Ductilidade e Conformabilidade Aprimoradas |

| Ferramentas e Defesa | Endurecimento | Força e Resistência ao Desgaste Aumentadas |

| Petróleo e Gás | Cementação | Durabilidade e Vida Útil da Superfície Aumentadas |

Pronto para Projetar um Desempenho Superior de Materiais?

Seus componentes enfrentam ambientes exigentes que requerem propriedades precisas de materiais. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para P&D e controle de qualidade precisos de tratamento térmico. Seja você desenvolvendo materiais para dispositivos aeroespaciais, automotivos ou médicos, nossas soluções o ajudam a alcançar a força, durabilidade e confiabilidade exatas que suas aplicações exigem.

Entre em contato conosco hoje para discutir como podemos apoiar o trabalho crítico do seu laboratório em ciência dos materiais e garantir que seus processos de tratamento térmico ofereçam resultados ótimos.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- Qual é o principal objetivo de um forno? Um Guia para Aquecimento, Conforto e Transformação de Materiais

- Um forno mufla é usado para determinação de cinzas? Descubra Seu Papel Crítico na Análise Precisa

- Qual é o propósito de um forno mufla? Obtenha Aquecimento de Alta Pureza para o Seu Laboratório