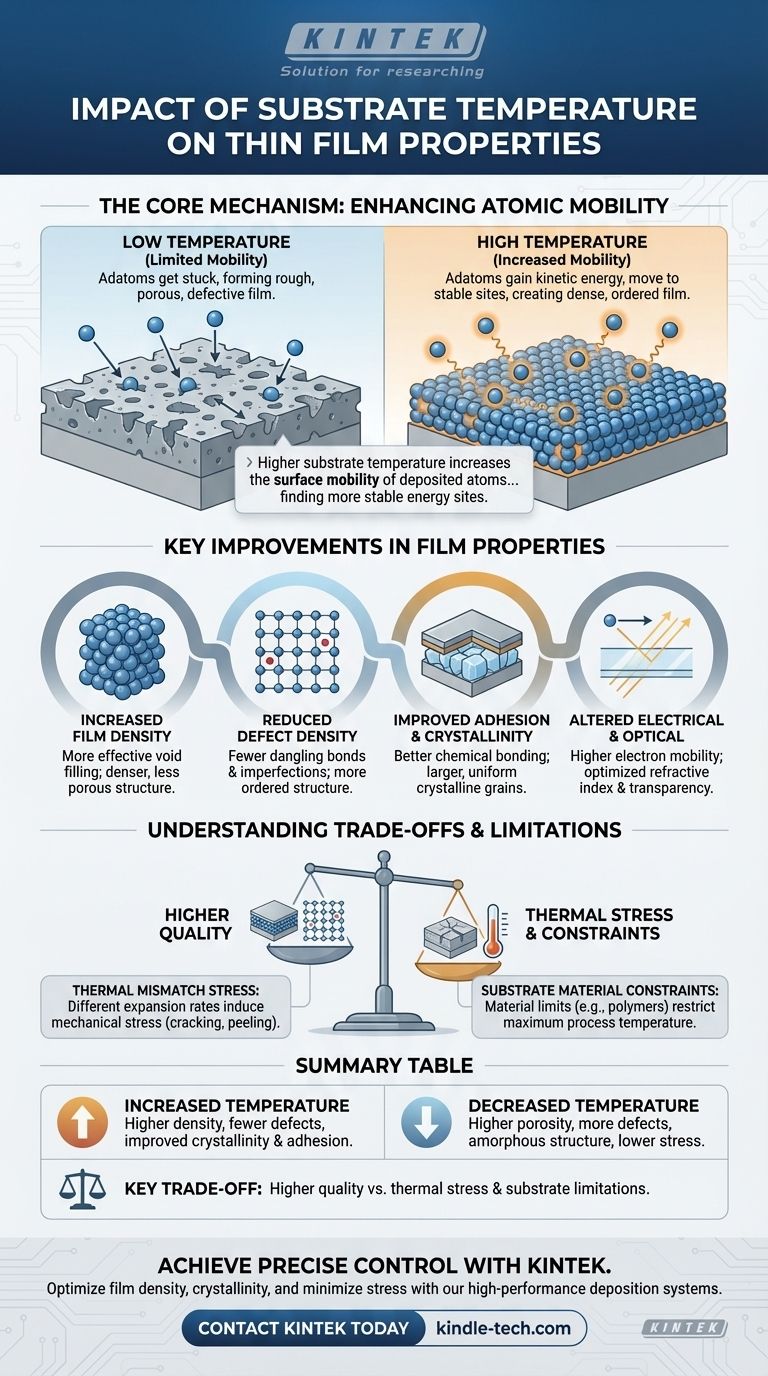

Aumentar a temperatura do substrato durante a deposição do filme é um método principal para melhorar a qualidade do filme. Uma temperatura mais alta fornece aos átomos depositantes mais energia cinética, permitindo que se organizem em uma estrutura mais densa e ordenada com menos defeitos. Isso aprimora diretamente as propriedades estruturais, ópticas e elétricas do filme.

O princípio central é simples: uma temperatura de substrato mais alta aumenta a mobilidade superficial dos átomos depositados. Isso permite que eles se movam pela superfície, encontrem sítios de energia mais estáveis e formem um filme de maior qualidade, mas esse benefício deve ser equilibrado em relação às restrições térmicas e à tensão induzida.

O Mecanismo Central: Aumentando a Mobilidade Atômica

A razão fundamental pela qual a temperatura do substrato é tão influente é seu efeito na energia dos átomos quando eles pousam na superfície.

O que é Mobilidade Superficial?

Quando átomos ou moléculas chegam ao substrato durante a deposição, eles são chamados de adatmos.

Mobilidade superficial é a capacidade desses adátomos de se difundirem ou se moverem pela superfície antes de se fixarem em sua posição final.

Uma temperatura de substrato mais alta se traduz diretamente em energia térmica mais alta, o que alimenta esse movimento.

Encontrando Estados de Energia Mais Baixa

Um filme áspero e poroso com muitos defeitos está em um estado de alta energia e instável. Um filme cristalino denso e bem ordenado está em um estado de energia muito mais baixa e estável.

Ao aumentar a mobilidade superficial, você fornece aos adátomos a energia necessária para escapar de posições menos ideais e se estabelecerem nesses sítios preferenciais de baixa energia. Esse processo efetivamente "auto-recoze" o filme à medida que ele cresce.

Melhorias Chave nas Propriedades do Filme

Esse aumento na mobilidade atômica leva a várias melhorias mensuráveis e altamente desejáveis no filme fino final.

Aumento da Densidade do Filme

Com maior mobilidade, os adátomos podem preencher de forma mais eficaz vazios e lacunas microscópicas. Essa migração resulta em um filme que é fisicamente mais denso e menos poroso.

Redução da Densidade de Defeitos

Muitos defeitos do filme são o resultado de átomos ficarem "presos" no lugar errado. Temperaturas mais altas ajudam a compensar as ligações pendentes e outras imperfeições estruturais.

Essa redução na densidade de estados locais cria uma estrutura mais ordenada e, muitas vezes, mais cristalina.

Melhor Adesão e Cristalinidade

A mobilidade superficial aprimorada na interface filme-substrato promove melhor ligação química e intertravamento mecânico, o que melhora significativamente a adesão.

Além disso, a capacidade dos átomos de se organizarem adequadamente incentiva a formação de grãos cristalinos maiores e mais uniformes.

Propriedades Elétricas e Ópticas Alteradas

As melhorias estruturais não são apenas mecânicas. Um filme com menos defeitos e uma estrutura mais ordenada geralmente exibirá maior mobilidade de elétrons e diferentes propriedades ópticas (como índice de refração ou transparência).

Entendendo as Compensações e Limitações

Embora temperaturas mais altas sejam geralmente benéficas, não são uma solução universal e vêm com restrições críticas.

Tensão de Descasamento Térmico

À medida que o substrato e o filme recém-depositado esfriam após a deposição, eles encolhem. Se o filme e o substrato tiverem diferentes coeficientes de expansão térmica, um encolherá mais do que o outro.

Esse descasamento induz tensão mecânica significativa no filme, que pode ser forte o suficiente para causar rachaduras, descascamento ou empenamento.

Restrições do Material do Substrato

A escolha do substrato geralmente impõe um limite rígido à temperatura máxima do processo.

Substratos poliméricos para eletrônica flexível, por exemplo, têm baixas temperaturas de fusão ou transição vítrea. Da mesma forma, alguns semicondutores compostos como GaAs podem se degradar ou decompor se aquecidos excessivamente.

Combinando Temperatura com Seu Objetivo

A temperatura ideal do substrato é uma função dos materiais envolvidos e do resultado desejado.

- Se seu foco principal for a qualidade máxima do filme e a densidade: Use a temperatura mais alta que seu substrato e materiais do filme possam tolerar sem danos ou reações químicas indesejadas.

- Se seu foco principal for minimizar a tensão do filme: Você deve equilibrar cuidadosamente os benefícios da temperatura mais alta com a tensão induzida pelo descasamento de expansão térmica.

- Se você estiver trabalhando com substratos sensíveis à temperatura: Você é forçado a usar temperaturas mais baixas e pode precisar compensar usando outras técnicas de deposição para adicionar energia ao filme em crescimento.

Em última análise, controlar a temperatura do substrato é gerenciar intencionalmente a energia disponível para os átomos depositantes para construir a estrutura de filme desejada.

Tabela de Resumo:

| Efeito da Temperatura | Impacto nas Propriedades do Filme |

|---|---|

| Aumento da Temperatura | Maior densidade, menos defeitos, cristalinidade e adesão aprimoradas |

| Diminuição da Temperatura | Maior porosidade, mais defeitos, estrutura amorfa, menor tensão |

| Compensação Chave | Maior qualidade vs. tensão térmica e limitações do substrato |

Obtenha controle preciso sobre as propriedades do seu filme fino com a KINTEK.

Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou eletrônica flexível, a temperatura do substrato é um parâmetro crítico. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de deposição com controle preciso de temperatura, para ajudá-lo a otimizar a densidade do filme, a cristalinidade e minimizar a tensão para seu substrato específico e requisitos de material.

Deixe nossos especialistas ajudá-lo a construir um filme melhor. Contate a KINTEK hoje para discutir sua aplicação e encontrar a solução ideal para as necessidades de deposição de filme fino do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza