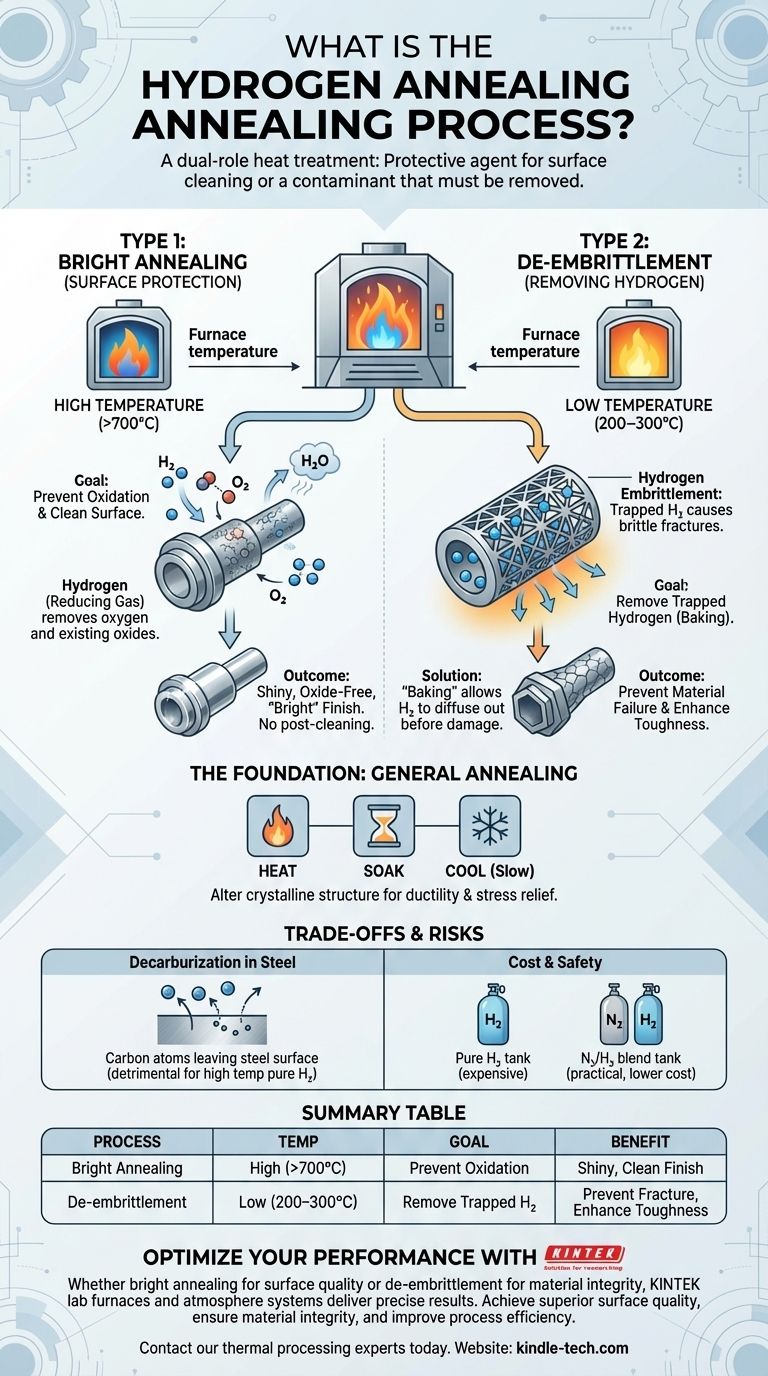

Em metalurgia, o recozimento em hidrogênio é um processo de tratamento térmico que utiliza uma atmosfera controlada de hidrogênio para alterar as propriedades de um material. É mais comumente usado como "recozimento brilhante" para criar uma superfície limpa e livre de óxidos, mas o termo também pode se referir a um processo de "cozimento" de baixa temperatura projetado para remover o hidrogênio aprisionado e prevenir falhas no material. Compreender qual processo é necessário é fundamental para alcançar o resultado desejado.

O hidrogênio desempenha um papel duplo no tratamento térmico. Pode ser um poderoso agente protetor que limpa superfícies metálicas durante o recozimento a altas temperaturas, ou pode ser um contaminante perigoso que deve ser removido através de recozimento a baixas temperaturas para prevenir falhas catastróficas.

A Base: O Que É Recozimento Geral?

O recozimento é um processo fundamental de tratamento térmico usado para tornar os metais mais macios e maleáveis. Não é um processo específico, mas uma categoria de tratamentos com um objetivo comum.

Os Três Passos Essenciais

O processo envolve três estágios principais: aquecer o material a uma temperatura específica, mantê-lo nessa temperatura por uma duração definida (uma etapa conhecida como "imersão"), e depois resfriá-lo a uma taxa controlada, muitas vezes lenta.

O Resultado Principal: Ductilidade e Alívio de Tensão

Este ciclo térmico controlado altera a estrutura cristalina interna do material. Ele alivia tensões internas, reduz a dureza e aumenta a ductilidade, tornando o metal mais fácil de dobrar, moldar ou usinar sem rachar.

Tipo 1: Usando Hidrogênio para Proteção de Superfície (Recozimento Brilhante)

Quando os engenheiros se referem a "recozimento em hidrogênio", eles geralmente estão falando sobre recozimento brilhante. Neste processo, o hidrogênio é uma parte ativa e benéfica da atmosfera do forno.

Como o Hidrogênio Previne a Oxidação

O hidrogênio é um gás redutor poderoso. A altas temperaturas, ele reage ativamente e remove o oxigênio do ambiente e da própria superfície do metal, prevenindo a formação de óxidos (carepa ou mancha) que de outra forma ocorreriam.

O Benefício: Um Acabamento Limpo e 'Brilhante'

Como a oxidação é prevenida, o metal emerge do forno com uma superfície limpa, brilhante e 'brilhante'. Isso elimina a necessidade de limpeza ou decapagem pós-tratamento, economizando tempo e recursos.

Por Que É Chamado de 'Limpeza de Superfície'

A natureza redutora do hidrogênio vai além de apenas prevenir a oxidação; ele também pode "limpar" peças que já estão ligeiramente oxidadas. O hidrogênio reduz quimicamente os óxidos existentes no metal, transformando-os em vapor de água que é então removido.

Tipo 2: Removendo Hidrogênio para Prevenir Falhas (Desfragilização)

Confusamente, um processo muito diferente também está associado ao hidrogênio. Este tratamento de baixa temperatura visa remover o hidrogênio que ficou aprisionado dentro do metal.

O Perigo: O Que é Fragilização por Hidrogênio?

Durante processos como soldagem, eletrodeposição ou galvanização, átomos individuais de hidrogênio podem se difundir para a estrutura cristalina do metal. Esses átomos aprisionados podem causar um fenômeno chamado fragilização por hidrogênio, que reduz severamente a ductilidade e a tenacidade do material, levando a fraturas inesperadas e frágeis sob tensão.

A Solução: 'Cozinhar' o Material

Este processo de remoção, muitas vezes chamado de desfragilização ou cozimento, envolve aquecer o material a uma temperatura relativamente baixa (tipicamente 200–300°C) por várias horas. Isso dá aos átomos de hidrogênio aprisionados energia suficiente para se difundirem para fora do material antes que possam causar danos.

Compreendendo as Vantagens e Desvantagens e os Riscos

Embora poderoso, o uso de hidrogênio no recozimento não está isento de considerações significativas. A escolha de usá-lo envolve equilibrar seus benefícios com riscos operacionais claros e custos.

O Risco de Descarbonetação no Aço

Para certos tipos de aço, uma atmosfera de hidrogênio puro pode ser prejudicial. A altas temperaturas, o hidrogênio pode reagir com o carbono dentro do aço, um processo chamado descarbonetação. Essa remoção de carbono enfraquece a superfície do aço, o que pode ser um ponto crítico de falha.

O Alto Custo do Hidrogênio Puro

Uma atmosfera de 100% hidrogênio é eficaz, mas também a opção mais cara para atmosferas de forno devido ao custo de produção, armazenamento e manuseio seguro do gás.

Uma Alternativa Prática: Misturas de Nitrogênio-Hidrogênio

Para equilibrar custo e desempenho, muitas operações usam uma mistura não inflamável de nitrogênio e hidrogênio (tipicamente menos de 5% H₂). Esta mistura ainda fornece uma atmosfera redutora capaz de prevenir a oxidação para muitas aplicações, mas é significativamente menos cara e mais segura de manusear do que o hidrogênio puro.

Como Aplicar Isso ao Seu Projeto

O processo correto de "recozimento em hidrogênio" depende inteiramente se o hidrogênio é a solução para o seu problema ou a causa dele.

- Se o seu foco principal é obter uma superfície impecável e livre de óxidos: Use recozimento brilhante em uma atmosfera de hidrogênio ou, mais comumente, uma atmosfera econômica de nitrogênio-hidrogênio.

- Se o seu foco principal é prevenir falhas de material em aço após soldagem ou revestimento: Use desfragilização de baixa temperatura (cozimento) para remover o hidrogênio aprisionado e evitar a fragilização.

- Se o seu foco principal é o alívio geral de tensão e amolecimento sem requisitos de superfície estritos: Um processo de recozimento padrão em uma atmosfera menos reativa (como nitrogênio ou argônio) é frequentemente a escolha mais prática e econômica.

Em última análise, dominar o hidrogênio na metalurgia significa saber quando usá-lo como uma ferramenta protetora e quando tratá-lo como um contaminante que deve ser eliminado.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura | Objetivo Principal | Benefício Chave |

|---|---|---|---|

| Recozimento Brilhante | Alta (ex: >700°C) | Prevenir oxidação, limpar superfície | Acabamento brilhante, livre de óxidos, sem necessidade de pós-limpeza |

| Desfragilização (Cozimento) | Baixa (200–300°C) | Remover hidrogênio aprisionado | Prevenir fratura frágil, aumentar a tenacidade do material |

Otimize o Desempenho do Seu Metal com a Expertise da KINTEK

Seja para obter uma superfície impecável e livre de óxidos através do recozimento brilhante ou para eliminar o risco de fragilização por hidrogênio em seus componentes críticos, a KINTEK tem a solução. Nossos fornos de laboratório avançados e sistemas de controle de atmosfera são projetados para oferecer resultados precisos e confiáveis para uma ampla gama de metais e ligas.

Nós ajudamos você a:

- Alcançar qualidade de superfície superior sem custosa limpeza pós-tratamento.

- Garantir a integridade do material removendo com segurança o hidrogênio prejudicial.

- Melhorar a eficiência do processo com equipamentos confiáveis e de alto desempenho.

Não deixe que a oxidação ou a fragilização comprometam seus produtos. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação específica e descobrir como os equipamentos de laboratório da KINTEK podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão