A história da tecnologia de pirólise é uma de adaptação contínua, evoluindo de processos industriais iniciais para a produção química para uma ferramenta sofisticada para a sustentabilidade e gestão de resíduos. Seu desenvolvimento acelerou nas décadas de 1930 e 40 com métodos para converter madeira em combustível líquido, mudou o foco nas décadas de 1970 e 80 para a produção de carvão vegetal e carvão ativado, e agora entrou em uma era moderna definida por alta eficiência e uma ampla gama de aplicações.

O principal aprendizado da história da pirólise é sua evolução de um método simples de decomposição térmica para uma tecnologia refinada impulsionada por necessidades em constante mudança. Inicialmente usada para a conversão de recursos em massa, agora é uma tecnologia fundamental para a economia circular, visando criar produtos de alto valor a partir de fluxos de resíduos.

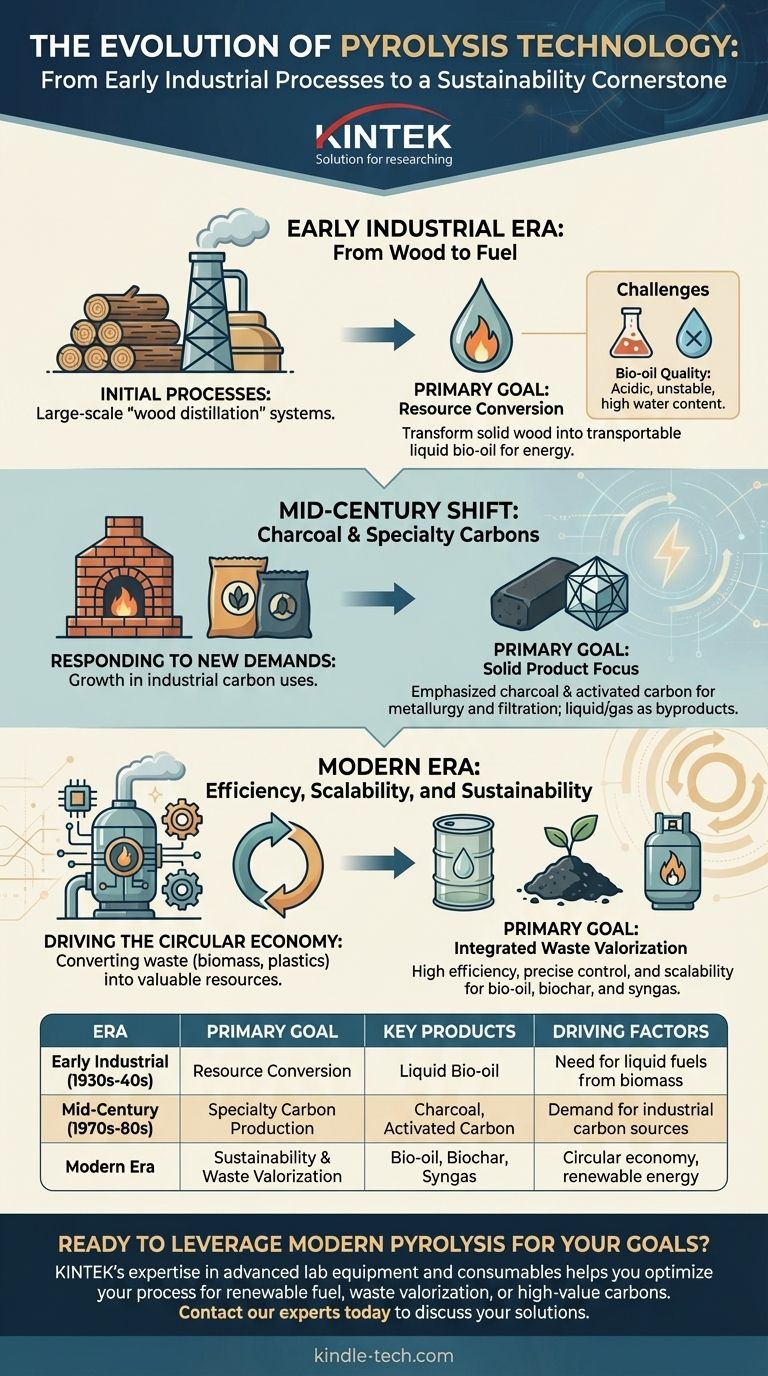

A Era Industrial Inicial: Da Madeira ao Combustível

As primeiras aplicações industriais significativas da pirólise surgiram no início e meados do século XX, impulsionadas pela necessidade de criar combustíveis líquidos e matérias-primas químicas a partir de biomassa abundante como a madeira.

Processos Industriais Iniciais

Por volta das décadas de 1930 e 1940, sistemas em larga escala foram desenvolvidos especificamente para converter madeira em produtos líquidos. Esse processo, frequentemente chamado de "destilação da madeira", foi um passo fundamental na engenharia química.

O Objetivo Principal: Conversão de Recursos

A motivação durante este período era direta: transformar um recurso sólido e de baixa densidade (madeira) em um combustível líquido mais denso em energia e transportável. O principal produto de valor era o bio-óleo líquido.

Uma Mudança de Meio de Século: A Ascensão do Carvão Vegetal e Carvões Especiais

Nas décadas de 1970 e 1980, as prioridades econômicas e industriais globais haviam mudado. Isso provocou uma mudança significativa na forma como a tecnologia de pirólise era aplicada, movendo o foco da produção líquida para a produção sólida.

Respondendo a Novas Demandas

A ênfase mudou para a produção de carvão vegetal e carvão ativado. Esses materiais tinham aplicações crescentes em metalurgia, filtração de água e outros processos industriais que exigiam fontes de carbono de alta pureza.

Um Foco no Produto Sólido

Nessas aplicações, o biocarvão sólido era o produto principal, enquanto as frações líquidas e gasosas eram frequentemente vistas como subprodutos secundários, às vezes usadas simplesmente para fornecer energia para o próprio processo. Isso marcou uma mudança fundamental no modelo econômico das operações de pirólise.

A Era Moderna: Eficiência, Escalabilidade e Sustentabilidade

Os avanços recentes na pirólise foram transformadores, impulsionados pela urgente necessidade global de energia renovável e gestão sustentável de resíduos. A tecnologia agora é mais precisa, eficiente e escalável do que nunca.

Impulsionando a Economia Circular

Hoje, a pirólise é uma tecnologia chave para converter biomassa residual, plásticos e outros materiais em recursos valiosos. Isso se alinha perfeitamente com os princípios de uma economia circular, onde o desperdício é eliminado e os recursos são continuamente reutilizados.

Saltos Tecnológicos Chave

Os sistemas modernos de pirólise apresentam uma eficiência significativamente melhorada através de melhor transferência de calor e controle de processo. Isso permite o ajuste preciso do processo para maximizar o rendimento dos produtos desejados — seja bio-óleo, biocarvão ou gás de síntese.

Essas melhorias também permitiram uma escalabilidade incrível. A pirólise é agora usada em tudo, desde pequenos sistemas de aquecimento descentralizados até grandes plantas industriais que processam milhares de toneladas de matéria-prima por dia.

Compreendendo as Compensações e Obstáculos Históricos

A evolução da pirólise não foi perfeita. Sua história é moldada por esforços para superar desafios técnicos persistentes que limitaram sua ampla adoção por décadas.

O Desafio da Qualidade do Bio-óleo

Historicamente, o bio-óleo produzido por pirólise era frequentemente ácido, instável e continha altos níveis de água e oxigênio. Isso dificultava seu uso como combustível direto sem um extenso e custoso aprimoramento, o que foi uma grande barreira em sua história inicial.

O Problema da Eficiência e Rendimento

Os reatores iniciais eram frequentemente ineficientes, levando a rendimentos menores do que o desejado do produto alvo. Grande parte da inovação recente se concentrou no projeto de reatores e catalisadores para controlar as reações químicas e maximizar a produção de produtos valiosos, minimizando o desperdício.

Fazendo a Escolha Certa para o Seu Objetivo

O contexto histórico da pirólise ajuda a esclarecer suas aplicações modernas. Sua abordagem depende inteiramente do seu objetivo final.

- Se seu foco principal é criar melhoradores de solo ou carbonos especiais: Você está seguindo o caminho estabelecido na década de 1970, mas com tecnologia moderna que lhe dá controle preciso sobre a qualidade e as propriedades do biocarvão final.

- Se seu foco principal é produzir combustíveis renováveis: Você está construindo sobre o objetivo original da década de 1930, mas aproveitando os avanços recentes em pirólise catalítica e aprimoramento de óleo para criar combustíveis líquidos estáveis e de alta densidade energética.

- Se seu foco principal é a valorização de resíduos: Você está abraçando a abordagem moderna e integrada, onde todos os produtos (óleo, carvão e gás) são vistos como saídas valiosas em um modelo econômico circular.

Compreender essa jornada tecnológica é a chave para aplicar efetivamente a pirólise como uma solução poderosa para os desafios energéticos e ambientais de hoje.

Tabela Resumo:

| Era | Objetivo Principal | Principais Produtos | Fatores Impulsionadores |

|---|---|---|---|

| Industrial Inicial (1930s-40s) | Conversão de Recursos | Bio-óleo Líquido | Necessidade de combustíveis líquidos a partir de biomassa |

| Meio de Século (1970s-80s) | Produção de Carbono Especializado | Carvão Vegetal, Carvão Ativado | Demanda por fontes industriais de carbono |

| Era Moderna | Sustentabilidade & Valorização de Resíduos | Bio-óleo, Biocarvão, Gás de Síntese | Economia circular, energia renovável, controle avançado de processo |

Pronto para aproveitar a moderna tecnologia de pirólise para seus objetivos de sustentabilidade?

A história da pirólise mostra uma tecnologia refinada para eficiência e resultados específicos. Seja seu objetivo a produção de combustível renovável, a valorização de resíduos ou a criação de produtos de carbono de alto valor, a experiência da KINTEK em equipamentos de laboratório avançados e consumíveis pode ajudá-lo a otimizar seu processo.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar sua pesquisa e desenvolvimento em pirólise e na economia circular.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo