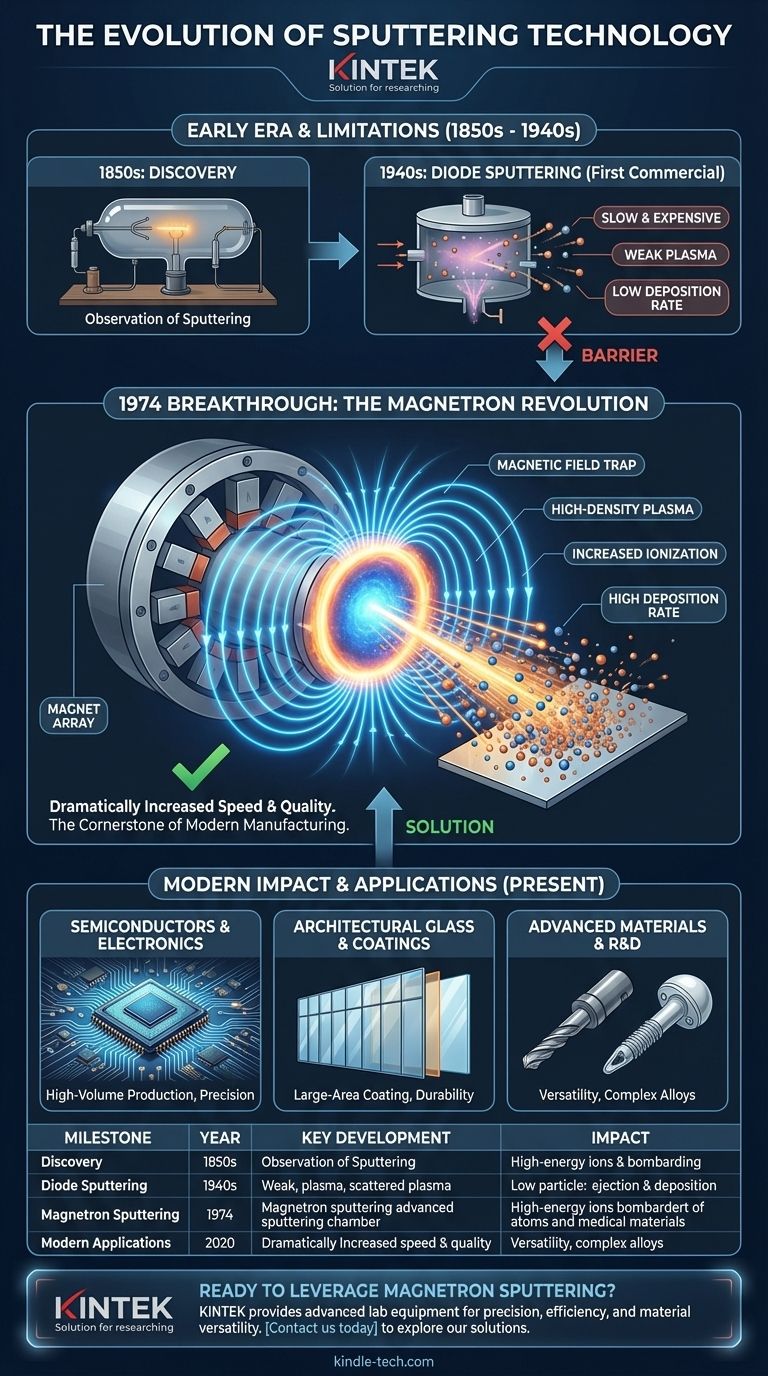

Em resumo, a pulverização catódica por magnetron foi introduzida em 1974 como uma melhoria revolucionária em relação às técnicas de pulverização catódica anteriores. Embora o princípio básico da pulverização catódica fosse conhecido desde a década de 1850, métodos anteriores, como a pulverização catódica por diodo, eram muito lentos e caros para uso industrial generalizado. A inovação de 1974 foi a adição de um campo magnético, que aumentou drasticamente a velocidade de deposição e a qualidade do filme, transformando a pulverização catódica em um pilar da fabricação moderna.

A história da pulverização catódica por magnetron não se trata da invenção de um novo conceito, mas de uma evolução crítica. Ao usar ímãs para confinar o plasma perto do material alvo, ela resolveu os problemas fundamentais de eficiência que limitavam a tecnologia de pulverização catódica por décadas, abrindo caminho para seu uso em tudo, desde semicondutores até vidro arquitetônico.

O Problema com os Primeiros Métodos de Pulverização Catódica

A pulverização catódica como fenômeno físico foi observada pela primeira vez na década de 1850. O processo envolve a ejeção de átomos de um material alvo sólido ao bombardeá-lo com íons energéticos em vácuo.

A Primeira Aplicação Comercial: Pulverização Catódica por Diodo

Na década de 1940, esse fenômeno foi aproveitado em um processo chamado pulverização catódica por diodo. Funcionava, mas era atormentado por limitações significativas que impediam sua ampla adoção.

A Limitação Central: Ineficiência

O principal problema com a pulverização catódica por diodo era sua taxa de deposição extremamente baixa. O plasma criado para gerar os íons era fraco e instável, o que significava que poucos íons realmente atingiam o alvo com força suficiente para pulverizar o material de forma eficaz.

A Barreira de Alto Custo

Essa ineficiência levou diretamente a altos custos operacionais e longos tempos de processamento. Para a maioria das aplicações industriais, simplesmente não era um método comercialmente viável para produzir filmes finos.

O Avanço de 1974: Adicionando um Campo Magnético

O cenário da deposição de filmes finos mudou completamente em 1974 com a introdução do magnetron. A solução foi elegante: colocar um forte campo magnético no cátodo, diretamente atrás do alvo de pulverização.

Como os Ímãs Mudaram o Jogo

Este campo magnético atua como uma armadilha para os elétrons. Em vez de escaparem para as paredes da câmara, os elétrons são forçados a um caminho espiral perto da superfície do material alvo.

Criando um Plasma de Alta Densidade

Este aprisionamento de elétrons aumenta drasticamente a probabilidade de os elétrons colidirem e ionizarem os átomos do gás inerte (tipicamente Argônio). O resultado é um plasma denso, estável e altamente concentrado diretamente em frente ao alvo.

O Resultado: Um Processo Mais Rápido e Melhor

Este plasma de alta densidade fornece um suprimento muito maior de íons positivos para bombardear o alvo. Isso aumenta massivamente a taxa de pulverização catódica — muitas vezes em uma ordem de magnitude ou mais — ao mesmo tempo que permite que o processo funcione em pressões de gás mais baixas, levando a filmes de maior pureza.

O Impacto Duradouro da Pulverização Catódica por Magnetron

A invenção da pulverização catódica por magnetron não foi apenas uma melhoria incremental; ela desbloqueou um novo nível de capacidade e controle na ciência dos materiais e na fabricação.

Desbloqueando a Versatilidade do Material

O processo é incrivelmente flexível e independente do material. Pode ser usado para depositar filmes finos de uma vasta gama de materiais, incluindo metais puros, ligas complexas e até compostos cerâmicos ou isolantes.

Possibilitando Filmes Precisos e Complexos

A estabilidade e o controle oferecidos pela pulverização catódica por magnetron permitem técnicas avançadas. A co-pulverização catódica a partir de múltiplos alvos pode criar ligas personalizadas, enquanto a introdução de gases como oxigênio ou nitrogênio (pulverização catódica reativa) pode formar filmes compostos, como óxidos e nitretos.

Alcançando Qualidade Superior do Filme

Os átomos pulverizados por meio do processo de magnetron têm alta energia cinética. Isso lhes permite formar filmes excepcionalmente densos, uniformes e bem aderidos que penetram ligeiramente na superfície do substrato, melhorando a durabilidade e o desempenho geral.

Armadilhas Comuns e Considerações

Embora poderosa, a pulverização catódica por magnetron é um processo complexo com trocas inerentes que exigem gerenciamento especializado.

Utilização do Material Alvo

Em um magnetron planar padrão, o plasma é confinado a uma zona específica de "pista de corrida" no alvo. Isso leva à erosão desigual, o que significa que uma porção significativa do material alvo caro é frequentemente deixada sem uso.

Complexidade do Controle do Processo

A qualidade do filme final depende muito de um equilíbrio cuidadoso de múltiplos parâmetros. Variáveis como pressão do gás, potência, temperatura e força do campo magnético devem ser controladas com precisão para obter resultados repetíveis.

Custos de Equipamento e Material

O investimento inicial em sistemas de pulverização catódica por magnetron, incluindo câmaras de alto vácuo, fontes de alimentação especializadas e sistemas de resfriamento, pode ser substancial. Além disso, os materiais alvo de alta pureza necessários para filmes de qualidade representam um custo operacional contínuo significativo.

Como Esta História Informa as Aplicações Modernas

Compreender a inovação central — usar um campo magnético para aumentar a densidade do plasma e a eficiência — é fundamental para apreciar por que a pulverização catódica por magnetron continua essencial hoje.

- Se o seu foco principal for produção de alto volume: As taxas de deposição drasticamente aumentadas, pioneiras em 1974, são precisamente o motivo pelo qual este método é usado para revestir superfícies maciças, como vidro arquitetônico ou produzir bilhões de chips semicondutores.

- Se o seu foco principal for desenvolvimento de materiais avançados: A versatilidade do processo, que permite a co-pulverização catódica de ligas e a pulverização catódica reativa de compostos, é a base para a criação de materiais com propriedades ópticas, elétricas ou mecânicas exclusivas.

- Se o seu foco principal for durabilidade da superfície: O plasma de alta energia, um resultado direto do design do magnetron, é o que cria os revestimentos duros densos e firmemente ligados, essenciais para proteger ferramentas de corte, implantes médicos e componentes automotivos.

Em última análise, a introdução do magnetron em 1974 transformou a pulverização catódica de uma curiosidade científica em uma ferramenta industrial poderosa e indispensável que continua a possibilitar o progresso tecnológico.

Tabela de Resumo:

| Marco | Ano | Desenvolvimento Chave | Impacto |

|---|---|---|---|

| Descoberta da Pulverização Catódica | Década de 1850 | Observação da ejeção de átomos por bombardeio iônico | Fundamento do fenômeno físico |

| Pulverização Catódica por Diodo | Década de 1940 | Primeira aplicação comercial | Comprovou o conceito, mas era lenta e cara |

| Pulverização Catódica por Magnetron | 1974 | Introdução do campo magnético para confinar o plasma | Aumentou drasticamente as taxas de deposição e a qualidade do filme |

| Aplicações Modernas | Presente | Usado em semicondutores, vidro arquitetônico e materiais avançados | Pilar da fabricação de alto volume e P&D |

Pronto para alavancar o poder da pulverização catódica por magnetron em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo sistemas de pulverização catódica projetados para precisão, eficiência e versatilidade de materiais. Se você está envolvido em pesquisa de semicondutores, desenvolvimento de revestimentos duráveis ou criação de ligas complexas, nossas soluções são adaptadas para atender às suas necessidades laboratoriais específicas. Entre em contato conosco hoje para explorar como nossa experiência pode aprimorar seus processos de deposição de filmes finos e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares