Na sinterização, a taxa de aquecimento é a velocidade na qual a temperatura do forno é aumentada durante o ciclo de fabricação, tipicamente medida em graus por minuto (°C/min ou °F/min). Não é um valor único, mas uma sequência cuidadosamente programada de diferentes taxas correspondentes a estágios específicos do processo. Este aumento controlado é crítico para queimar ligantes sem causar danos e para alcançar a densidade final e a precisão dimensional desejadas na peça.

O principal desafio da sinterização não é apenas atingir uma temperatura de pico, mas gerenciar toda a jornada térmica. A taxa de aquecimento é a ferramenta primária para navegar nesta jornada, garantindo que os ligantes sejam removidos com segurança e que a peça densifique uniformemente sem introduzir defeitos críticos.

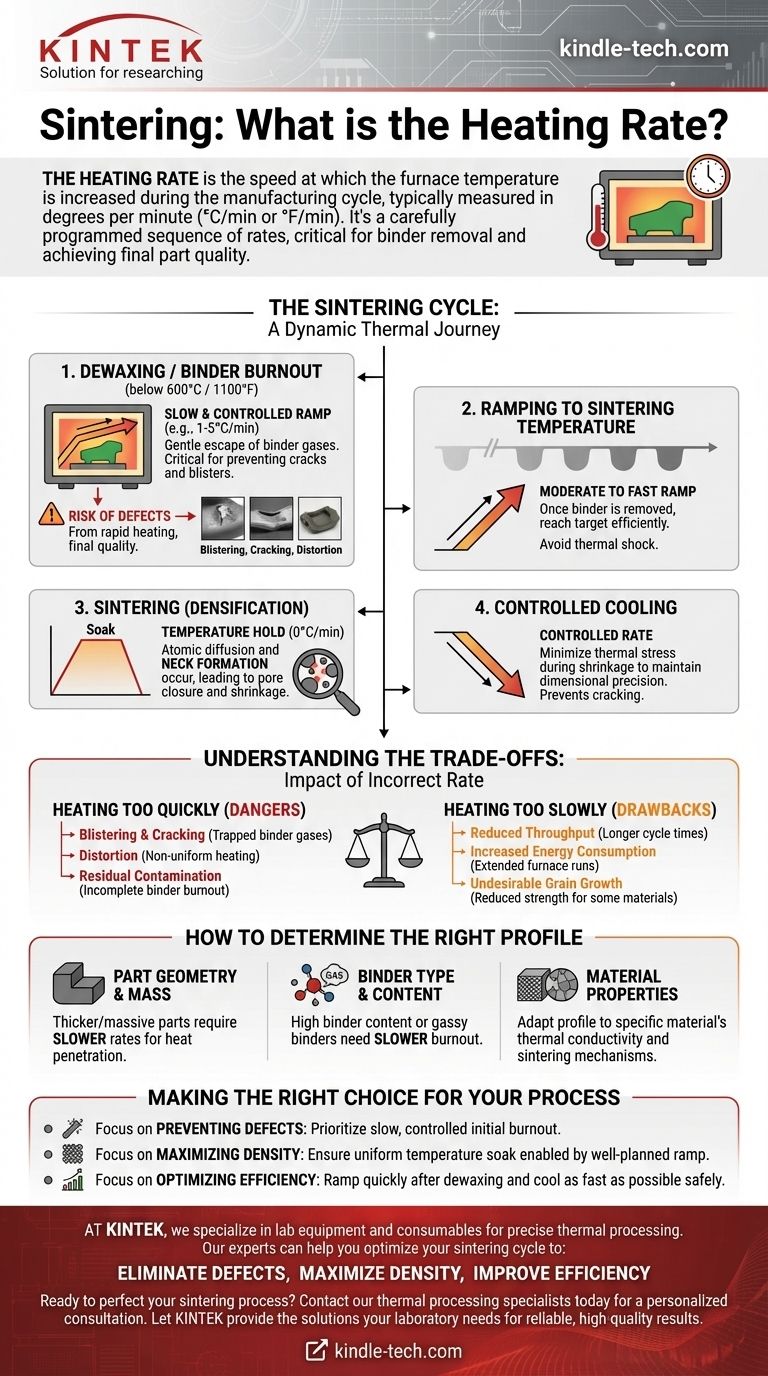

O Ciclo de Sinterização: Mais do que Apenas uma Temperatura de Pico

Uma concepção errônea comum é que a sinterização é simplesmente sobre assar uma peça a uma alta temperatura. Na realidade, é um processo térmico dinâmico com fases distintas, cada uma exigindo uma taxa de aquecimento específica para ter sucesso. O perfil de temperatura completo — incluindo aquecimento, manutenção e resfriamento — determina a qualidade final.

Fase 1: Desparafinação / Queima do Ligante

Antes que a sinterização de alta temperatura possa começar, o "corpo verde" (a forma de pó prensado) deve ser aquecido lentamente para queimar os ligantes e lubrificantes usados durante a moldagem.

Esta taxa de aquecimento inicial é a parte mais crítica do ciclo. Se a temperatura subir muito rapidamente, o ligante vaporiza agressivamente, criando alta pressão interna que pode rachar, empolar ou distorcer a peça antes que ela tenha qualquer resistência. Uma taxa lenta e controlada permite que esses gases escapem suavemente através da porosidade natural da peça.

Fase 2: Aumento para a Temperatura de Sinterização

Uma vez que o ligante é completamente removido (tipicamente abaixo de 600°C ou 1100°F), a taxa de aquecimento pode frequentemente ser aumentada mais rapidamente. Com o risco de defeitos relacionados ao ligante eliminado, o objetivo é atingir a temperatura de sinterização alvo de forma eficiente, sem causar choque térmico.

Fase 3: Sinterização (Densificação)

Na temperatura de pico, a peça é mantida por uma duração específica. Durante esta "imersão", os átomos do material se difundem através dos limites das partículas, um processo chamado formação de pescoço. Este processo fecha os poros entre as partículas, fazendo com que a peça encolha e densifique. O perfil de aquecimento que antecede esta fase garante que toda a peça atinja esta temperatura uniformemente, o que é essencial para uma densificação consistente.

Fase 4: Resfriamento Controlado

Assim como no aquecimento, a taxa de resfriamento também é controlada. Resfriar muito rapidamente pode induzir estresse térmico, levando a rachaduras e comprometendo a precisão dimensional alcançada durante a sinterização.

Compreendendo as Compensações: O Impacto de uma Taxa de Aquecimento Incorreta

Escolher uma taxa de aquecimento é um equilíbrio entre qualidade e eficiência. Uma taxa calibrada incorretamente é uma causa primária de falhas em corridas de sinterização.

Os Perigos de Aquecer Muito Rapidamente

Uma taxa de aquecimento rápida, especialmente durante a fase inicial de queima, é a fonte mais comum de defeitos.

- Empolamento e Rachaduras: Gases de ligante presos acumulam pressão e danificam fisicamente o frágil corpo verde.

- Distorção: O aquecimento não uniforme faz com que diferentes áreas da peça encolham em taxas diferentes, levando ao empenamento.

- Contaminação Residual: Se o ligante não tiver tempo para queimar completamente, resíduos de carbono podem permanecer, inibindo a densificação adequada e afetando as propriedades finais do material.

As Desvantagens de Aquecer Muito Lentamente

Embora mais segura, uma taxa de aquecimento excessivamente lenta não está isenta de consequências.

- Produtividade Reduzida: Tempos de ciclo mais longos se traduzem diretamente em menor capacidade de produção e maiores custos operacionais.

- Aumento do Consumo de Energia: Operar um forno por períodos prolongados aumenta significativamente o uso de energia.

- Crescimento Indesejável de Grãos: Para alguns materiais, passar muito tempo em temperaturas elevadas (mesmo abaixo do pico) pode causar o crescimento de grãos, o que às vezes pode reduzir a resistência final do material.

Como Determinar o Perfil Correto

O perfil de aquecimento ideal não é universal; ele é adaptado à aplicação específica. Depende de vários fatores-chave.

Geometria e Massa da Peça

Peças mais espessas e maciças exigem taxas de aquecimento mais lentas. O calor precisa de tempo para penetrar no núcleo da peça, e uma taxa lenta garante que a diferença de temperatura entre a superfície e o centro permaneça mínima, prevenindo o estresse interno.

Tipo e Conteúdo do Ligante

A quantidade e o tipo de ligante são variáveis críticas. Uma peça com alta porcentagem de ligante ou um ligante que libera um grande volume de gás requer uma fase de queima muito mais lenta e cautelosa.

Propriedades do Material

Diferentes materiais, como cerâmicas e metais em pó, possuem diferentes condutividades térmicas e mecanismos de sinterização. O perfil de aquecimento deve ser adaptado ao comportamento específico do material para alcançar a densidade relativa e a resistência ótimas.

Fazendo a Escolha Certa para o Seu Processo

Otimizar a taxa de aquecimento é fundamental para uma sinterização bem-sucedida. Seu objetivo específico determinará onde você concentrará sua atenção.

- Se seu foco principal é prevenir defeitos (rachaduras, empolamentos): Priorize uma taxa de aquecimento lenta e altamente controlada durante a fase inicial de queima do ligante abaixo de 600°C.

- Se seu foco principal é maximizar a densidade e a resistência: Concentre-se em alcançar uma imersão de temperatura uniforme no pico, o que é possibilitado por um aumento bem planejado que evita gradientes térmicos.

- Se seu foco principal é otimizar a eficiência da produção: Programe seu ciclo para aumentar rapidamente após a fase crítica de desparafinação estar completa e garanta que a fase de resfriamento seja o mais rápida possível sem introduzir choque térmico.

Dominar a taxa de aquecimento transforma a sinterização de uma simples etapa de aquecimento em um processo de engenharia preciso e repetível.

Tabela Resumo:

| Fase de Sinterização | Taxa de Aquecimento Típica | Objetivo Principal | Risco de Taxa Incorreta |

|---|---|---|---|

| Desparafinação / Queima do Ligante | Lenta (ex: 1-5°C/min) | Remover ligantes com segurança sem danos | Rachaduras, empolamento, distorção |

| Aumento para Temp. de Sinterização | Moderada a Rápida | Atingir a temperatura alvo eficientemente | Choque térmico, aquecimento irregular |

| Sinterização (Imersão) | 0°C/min (Manter) | Alcançar densificação e encolhimento uniformes | Baixa densidade, propriedades inconsistentes |

| Resfriamento Controlado | Taxa Controlada | Minimizar o estresse térmico durante o encolhimento | Rachaduras, empenamento |

Com dificuldades com defeitos de sinterização como rachaduras ou baixa densidade? Sua taxa de aquecimento pode ser a chave.

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório para processamento térmico preciso. Nossos especialistas podem ajudá-lo a otimizar seu ciclo de sinterização para:

- Eliminar Defeitos: Prevenir rachaduras e empolamento com um perfil de queima de ligante personalizado.

- Maximizar a Densidade: Alcançar resistência e desempenho superiores da peça.

- Melhorar a Eficiência: Reduzir os tempos de ciclo e o consumo de energia sem sacrificar a qualidade.

Pronto para aperfeiçoar seu processo de sinterização? Entre em contato com nossos especialistas em processamento térmico hoje para uma consulta personalizada. Deixe a KINTEK fornecer as soluções que seu laboratório precisa para resultados confiáveis e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários