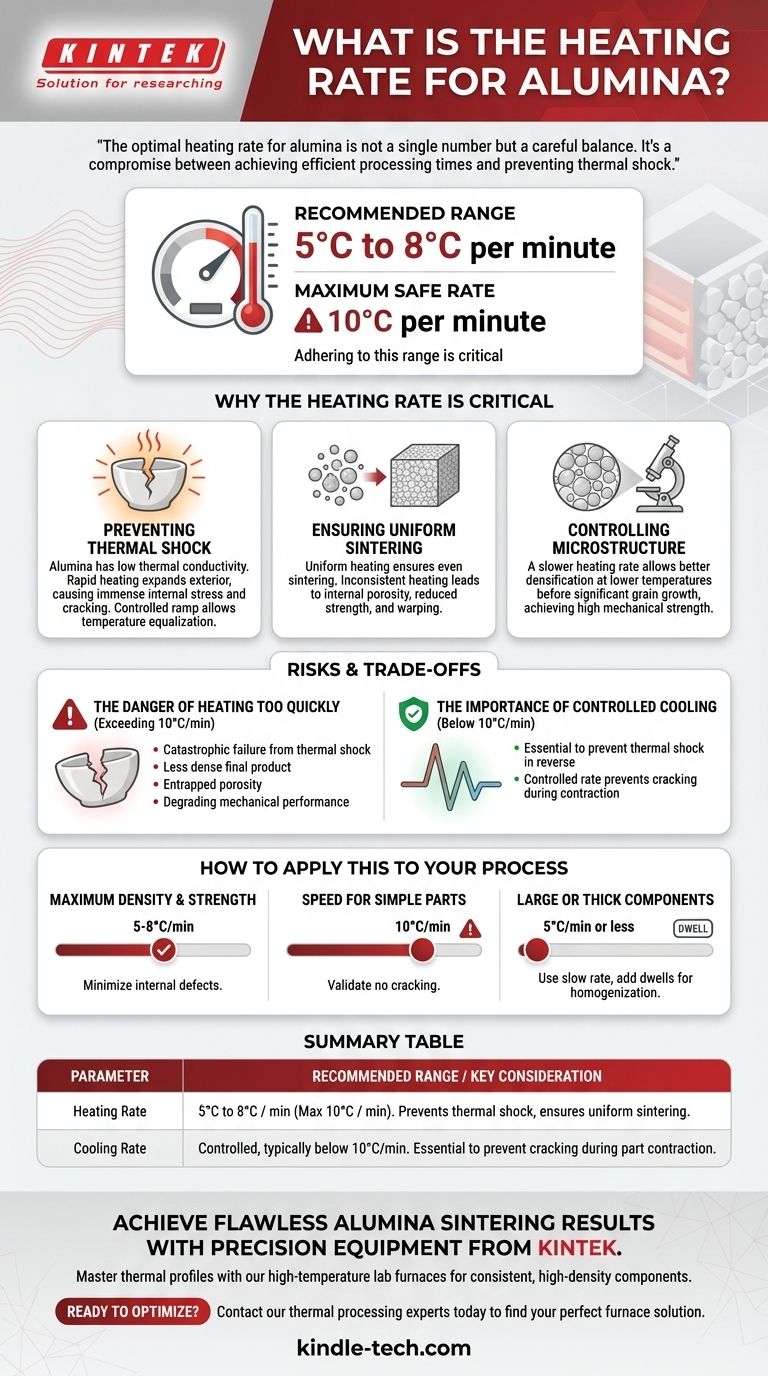

Para o processamento de alumina, a taxa de aquecimento geralmente recomendada está entre 5°C a 8°C por minuto, com uma taxa segura máxima de 10°C por minuto. Aderir a esta faixa é fundamental para alcançar as propriedades de material desejadas e prevenir a falha catastrófica da peça devido ao estresse térmico.

A taxa de aquecimento ideal para alumina não é um número único, mas um equilíbrio cuidadoso. É um compromisso entre alcançar tempos de processamento eficientes e prevenir o choque térmico, que pode causar rachaduras e comprometer a integridade final do componente cerâmico.

Por que a Taxa de Aquecimento é Crítica

A taxa na qual você aquece a alumina influencia diretamente a qualidade final do componente. Este não é um passo para ser apressado; é um parâmetro de processo fundamental que controla a transformação do material em um nível microscópico.

Prevenindo o Choque Térmico

A alumina, como a maioria das cerâmicas, tem baixa condutividade térmica. Isso significa que o calor não se propaga rapidamente através dela.

Se você aquecer o exterior muito rapidamente, ele se expande enquanto o interior permanece frio e não expandido. Essa diferença de expansão cria uma imensa tensão interna, que pode facilmente levar a rachaduras ou fratura completa. Uma taxa de rampa lenta e controlada permite que a temperatura se equalize por toda a peça.

Garantindo a Sinterização Uniforme

Sinterização é o processo onde partículas cerâmicas individuais se fundem em altas temperaturas, criando uma peça densa e sólida.

O aquecimento uniforme garante que este processo ocorra de maneira uniforme em todo o componente. Se algumas áreas aquecerem mais rápido que outras, você terá uma densificação inconsistente, levando a porosidade interna, resistência reduzida e empenamento dimensional.

Controlando a Microestrutura

As propriedades finais da alumina—como sua dureza, resistência e translucidez—são determinadas por sua microestrutura, especificamente seu tamanho de grão.

Uma taxa de aquecimento mais lenta geralmente permite uma melhor densificação em temperaturas mais baixas antes que ocorra um crescimento significativo de grãos, o que é frequentemente desejável para alcançar alta resistência mecânica.

Os Riscos e Compensações

A escolha de uma taxa de aquecimento envolve equilibrar a velocidade do processo com a qualidade do material. Desviar-se da faixa recomendada tem consequências significativas.

O Perigo de Aquecer Muito Rápido

Exceder o máximo de 10°C/min é altamente desaconselhável. O risco principal é a falha catastrófica por choque térmico, especialmente em geometrias maiores ou mais complexas.

Mesmo que a peça não rache visivelmente, o aquecimento rápido pode levar a um produto final menos denso com porosidade retida, degradando severamente seu desempenho mecânico.

A Importância do Resfriamento Controlado

O processo de resfriamento é tão crítico quanto o processo de aquecimento. Nunca pare um programa de forno em uma temperatura alta.

Uma taxa de resfriamento controlada, tipicamente abaixo de 10°C/min, é essencial para prevenir o choque térmico reverso. À medida que a peça esfria, ela se contrai, e uma queda rápida e descontrolada de temperatura induzirá as mesmas tensões internas que causam rachaduras durante o aquecimento.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico ditará onde você opera dentro da faixa recomendada. Use estes princípios como um guia inicial para sua aplicação.

- Se seu foco principal for densidade e resistência máximas: Mantenha-se na extremidade inferior da faixa, em torno de 5-8°C/min, para garantir sinterização uniforme e minimizar defeitos internos.

- Se seu foco principal for velocidade de processamento para peças simples e pequenas: Você pode operar mais perto do máximo de 10°C/min, mas deve validar que isso não introduz rachaduras.

- Se você estiver trabalhando com componentes grandes ou espessos: Use sempre uma taxa lenta de 5°C/min ou menos e considere adicionar patamares (manter em temperatura constante) para permitir que a temperatura se homogeneíze completamente.

Em última análise, controlar o ciclo térmico é fundamental para o sucesso no processamento de cerâmicas.

Tabela de Resumo:

| Parâmetro | Faixa Recomendada | Taxa Segura Máxima | Consideração Chave |

|---|---|---|---|

| Taxa de Aquecimento | 5°C a 8°C por minuto | 10°C por minuto | Previne choque térmico e garante sinterização uniforme |

| Taxa de Resfriamento | Controlada, tipicamente abaixo de 10°C/min | - | Essencial para prevenir rachaduras durante a contração da peça |

Alcance resultados impecáveis de sinterização de alumina com equipamentos de precisão da KINTEK.

Dominar o perfil térmico é fundamental para produzir componentes de alumina de alta densidade e resistência, livres de rachaduras e empenamentos. A KINTEK é especializada em fornos de laboratório de alta temperatura que fornecem as taxas de aquecimento e resfriamento precisas e controladas que seu processamento cerâmico exige.

Nossos fornos são projetados para uniformidade de temperatura excepcional e programabilidade, dando-lhe controle total sobre seu ciclo de sinterização para alcançar as propriedades de material desejadas de forma consistente.

Pronto para otimizar seu processamento de alumina? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir os requisitos específicos da sua aplicação e encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.