Em sua essência, um forno mufla opera convertendo energia elétrica em energia térmica através de um processo conhecido como aquecimento por resistência. Uma corrente elétrica é passada através de bobinas de aquecimento especializadas e de alta resistência embutidas nas paredes do forno. Esses elementos ficam incandescentes e aquecem a câmara interna indiretamente, garantindo que a amostra seja aquecida em um ambiente limpo, controlado e uniforme, sem qualquer contato com a própria fonte de aquecimento.

O mecanismo definidor de um forno mufla é o uso de uma câmara isolada (a "mufla"). Elementos de resistência elétrica aquecem as paredes desta câmara, que então transferem calor para a amostra principalmente através de radiação térmica, garantindo um aquecimento uniforme sem contaminação.

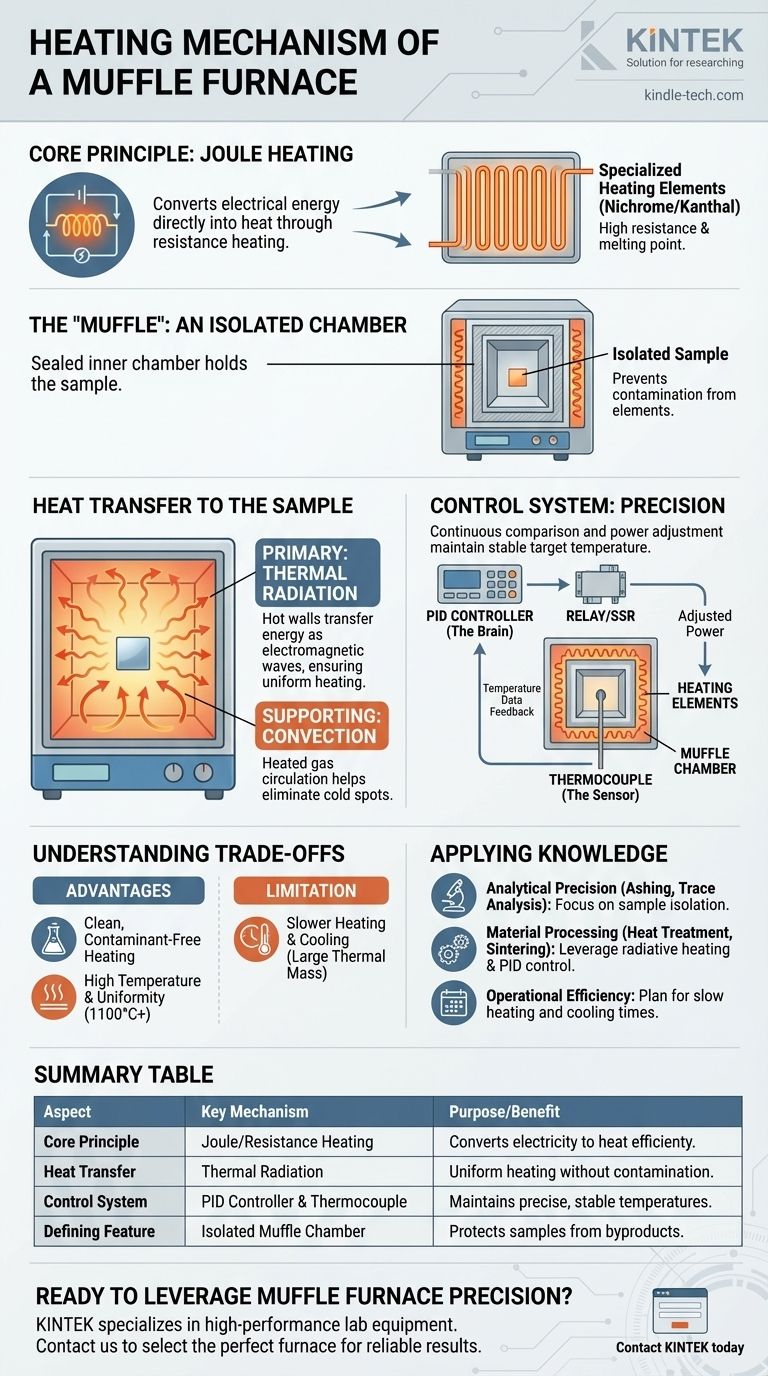

O Princípio Central: Da Eletricidade ao Calor

A operação de um forno mufla é uma aplicação direta da física fundamental. Ele é projetado para criar um ambiente estável de alta temperatura controlando com precisão a conversão de energia elétrica em calor.

Aquecimento de Joule: O Motor do Forno

O princípio primário é o aquecimento de Joule, também conhecido como aquecimento por resistência. Quando uma corrente elétrica flui através de um material que resiste à sua passagem, a energia elétrica é convertida diretamente em calor.

Pense no filamento de uma torradeira clássica. À medida que a eletricidade luta para passar pelos fios finos, eles ficam vermelhos. Um forno mufla usa exatamente esse mesmo efeito, mas em uma escala muito mais poderosa e controlada.

O Papel dos Elementos de Aquecimento

Os "fios" em um forno mufla são elementos de aquecimento especializados, geralmente feitos de ligas como Nichrome ou Kanthal. Esses materiais são escolhidos por duas propriedades críticas:

- Alta resistência elétrica para gerar calor de forma eficiente.

- Um ponto de fusão muito alto e resistência à oxidação, permitindo que operem em temperaturas extremas por longos períodos.

Esses elementos são colocados estrategicamente dentro do isolamento do forno, geralmente envolvendo a câmara central.

Como o Calor Chega à Amostra

Simplesmente gerar calor não é suficiente; o forno deve entregá-lo à amostra de maneira uniforme e limpa. É aqui que o design da "mufla" se torna fundamental.

A "Mufla": Uma Câmara Isolada

O termo "mufla" refere-se à câmara interna selada que contém a amostra. Esta câmara é separada dos elementos de aquecimento reais.

Este design é crucial porque isola a amostra de quaisquer contaminantes potenciais. Em fornos elétricos modernos, ele impede que quaisquer partículas dos elementos em degradação atinjam a amostra. Em designs mais antigos, alimentados por combustível, ele separava a amostra dos subprodutos da combustão.

Radiação: A Transferência de Calor Primária

Os elementos de aquecimento aquecem as paredes internas da câmara da mufla a uma temperatura muito alta. Essas paredes quentes então transferem energia térmica para o espaço aberto da câmara principalmente através de radiação térmica.

Essa energia viaja como ondas eletromagnéticas e é absorvida pela amostra, aquecendo-a por todos os lados simultaneamente. Esta é a chave para o ambiente de temperatura excepcionalmente uniforme dentro de um forno mufla.

Convecção: Um Papel de Apoio

À medida que a câmara interna aquece, o ar ou a atmosfera interna também fica quente. Esse gás aquecido circula por convecção natural, ajudando ainda mais a distribuir o calor e estabilizar a temperatura em toda a câmara. Embora a radiação seja a força dominante, a convecção ajuda a eliminar quaisquer pontos frios potenciais.

O Sistema de Controle: Alcançando a Precisão

Um forno mufla não é apenas uma caixa quente; é um instrumento de precisão. Essa precisão é alcançada através de um sistema de controle de malha fechada.

O Termopar: O Sensor

Um termopar é um sensor de temperatura robusto colocado dentro da câmara. Ele mede constantemente a temperatura interna real e envia essa informação de volta ao controlador.

O Controlador PID: O Cérebro

O forno é regido por um controlador PID (Proporcional-Integral-Derivativo). Este controlador digital compara continuamente a temperatura medida pelo termopar com a temperatura alvo que você definiu.

Com base em qualquer diferença, ele ajusta de forma inteligente a quantidade de energia enviada aos elementos de aquecimento através de um relé ou SSR (Relé de Estado Sólido). Esse feedback e ajuste constantes permitem que o forno mantenha uma temperatura altamente estável com flutuações mínimas.

Entendendo as Compensações

Embora poderosos, o design de um forno mufla vem com características específicas que são importantes de entender para o uso prático.

Vantagem: Aquecimento Limpo e Livre de Contaminantes

A separação física entre os elementos de aquecimento e a amostra é a maior força do forno. É essencial para aplicações como incineração de amostras químicas ou teste de pureza de materiais, onde qualquer contaminação externa invalidaria os resultados.

Vantagem: Alta Temperatura e Uniformidade

O design radiativo isolado permite que o forno atinja temperaturas muito altas (frequentemente acima de 1100°C) e mantenha uma excelente uniformidade de temperatura em toda a amostra, o que é crucial para um processamento de material consistente.

Limitação: Aquecimento e Resfriamento Mais Lentos

As paredes e o isolamento do forno representam uma grande massa térmica que precisa ser aquecida. Consequentemente, os fornos mufla podem levar um tempo considerável para atingir sua temperatura alvo e, mais importante, um tempo muito longo para esfriar com segurança.

Aplicando Este Conhecimento na Prática

Entender o mecanismo de aquecimento ajuda você a usar o forno de forma mais eficaz e a solucionar problemas potenciais.

- Se seu foco principal for precisão analítica (por exemplo, incineração, análise de traços): A chave é o design da "mufla", que isola sua amostra da contaminação dos elementos de aquecimento e garante a integridade de seus resultados.

- Se seu foco principal for processamento de materiais (por exemplo, tratamento térmico, sinterização): A combinação de aquecimento radiativo e controle PID fornece o ambiente de alta temperatura altamente uniforme e estável crucial para transformações previsíveis de materiais.

- Se seu foco principal for eficiência operacional: Reconheça que a alta massa térmica do forno significa que ele aquece e esfria lentamente, portanto, você deve planejar seu trabalho de laboratório e procedimentos de resfriamento de acordo.

Ao entender que um forno mufla é um instrumento de precisão baseado em resistência elétrica controlada e transferência de calor radiativo, você pode aproveitar melhor seu poder para obter resultados confiáveis e repetíveis.

Tabela de Resumo:

| Aspecto | Mecanismo Chave | Propósito/Benefício |

|---|---|---|

| Princípio Central | Aquecimento de Joule/Resistência | Converte eletricidade em calor de forma eficiente |

| Transferência de Calor | Principalmente Radiação Térmica | Garante aquecimento uniforme sem contaminação |

| Sistema de Controle | Controlador PID e Termopar | Mantém temperaturas alvo precisas e estáveis |

| Característica Definidora | Câmara Mufla Isolada | Protege as amostras de subprodutos dos elementos de aquecimento |

Pronto para aproveitar a precisão de um forno mufla em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla duráveis projetados para incineração, tratamento térmico e processamento de materiais livres de contaminantes. Nossos especialistas podem ajudá-lo a selecionar o forno perfeito para garantir resultados confiáveis e repetíveis para sua aplicação específica. Entre em contato com a KINTEL hoje para discutir suas necessidades laboratoriais!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da calcinação a seco em relação à calcinação a úmido? Otimize a Preparação de Amostras do Seu Laboratório

- Como você resfria um forno mufla? Garanta Longevidade e Segurança com o Procedimento Correto

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- Quais são as 2 vantagens da incineração a seco? Obtenha Análise de Amostras de Alto Rendimento com Segurança

- Qual é o princípio de funcionamento de um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação