Em sua essência, o tratamento térmico do aço é um processo altamente controlado de aquecimento e resfriamento do metal para alterar deliberadamente sua estrutura interna. Não se trata de um método único, mas de uma família de técnicas projetadas para manipular as propriedades físicas e mecânicas do aço. O objetivo é alcançar características específicas, como aumento da dureza, melhoria da tenacidade ou usinabilidade aprimorada, sem alterar a forma do aço.

O propósito central do tratamento térmico do aço é modificar sua microestrutura – o arranjo interno de seus cristais. Ao controlar a temperatura e a taxa de resfriamento, você pode determinar se o aço final será duro e quebradiço, macio e dúctil, ou uma combinação precisamente projetada de ambos.

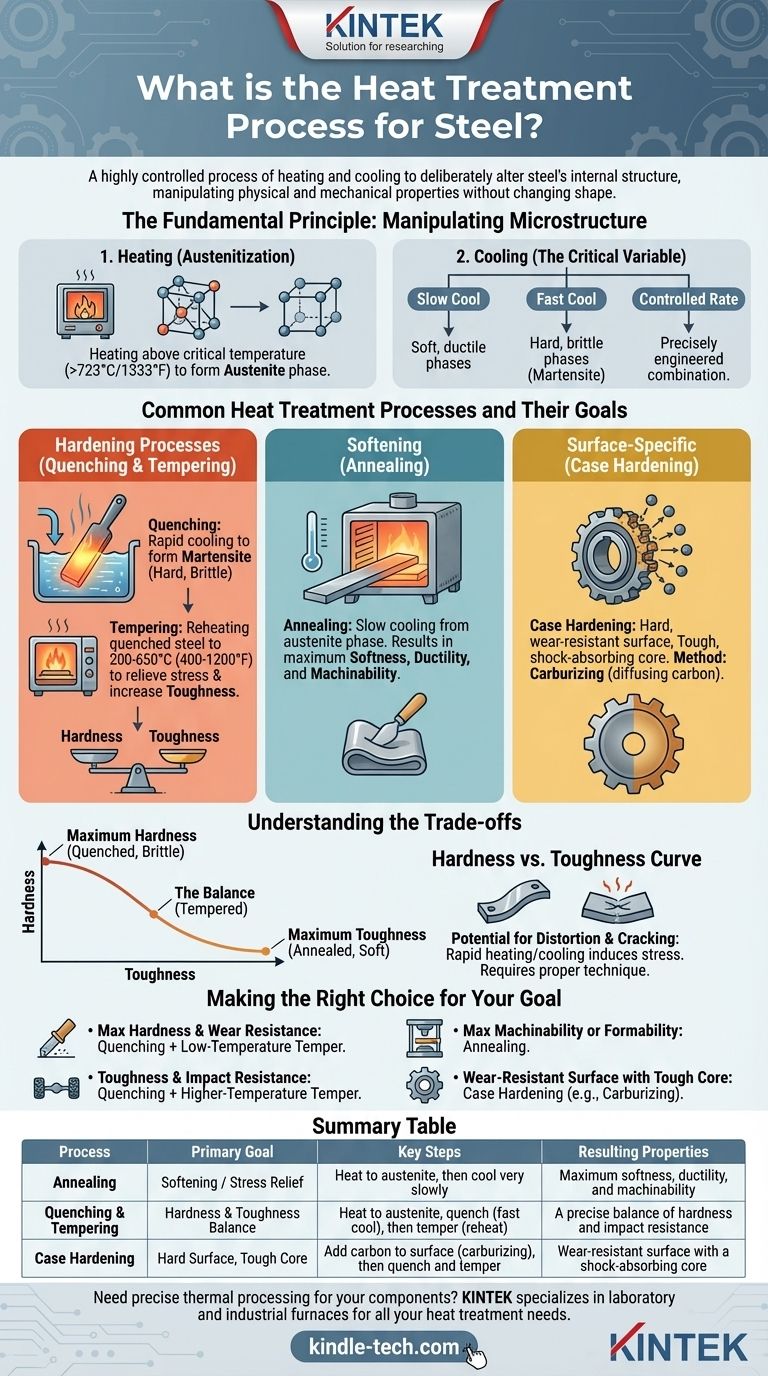

O Princípio Fundamental: Manipulando a Microestrutura

Para entender o tratamento térmico, você deve primeiro entender que o aço não é um material estático. Suas propriedades são ditadas por sua estrutura cristalina interna, que pode ser alterada com o calor.

O Papel do Aquecimento (Austenitização)

Quando você aquece o aço acima de uma temperatura crítica (geralmente acima de 723°C ou 1333°F), sua estrutura cristalina se transforma em uma fase chamada austenita.

Nesse estado, a rede de ferro pode dissolver átomos de carbono de forma muito mais eficaz. Esta fase austenítica é o ponto de partida necessário para a maioria dos tratamentos de endurecimento e amolecimento.

O Papel Crítico do Resfriamento

As propriedades finais do aço são determinadas pelo que acontece quando ele esfria da fase austenítica. A taxa de resfriamento é a variável mais importante.

Um resfriamento muito lento permite que a estrutura se transforme em fases macias e dúcteis. Um resfriamento muito rápido aprisiona os átomos de carbono em uma nova estrutura altamente tensionada, criando dureza extrema.

Processos Comuns de Tratamento Térmico e Seus Objetivos

Diferentes necessidades de engenharia exigem diferentes propriedades. Os seguintes processos são as ferramentas primárias usadas para alcançá-las.

Processos de Endurecimento: Têmpera e Revenimento

A têmpera é o processo de resfriar o aço extremamente rápido, tipicamente mergulhando-o em água, óleo ou salmoura. Este resfriamento rápido congela a microestrutura em um estado muito duro e quebradiço chamado martensita.

Embora extremamente duro, o aço recém-temperado é frequentemente muito quebradiço para uso prático. É por isso que o revenimento é uma etapa de acompanhamento essencial.

O revenimento envolve reaquecer o aço temperado a uma temperatura mais baixa (por exemplo, 200-650°C ou 400-1200°F) e mantê-lo lá. Este processo alivia as tensões internas e troca parte da dureza extrema por um aumento significativo na tenacidade, que é a capacidade de absorver impacto sem fraturar.

Amolecimento e Alívio de Tensão: Recozimento

O recozimento é essencialmente o oposto do endurecimento. O aço é aquecido até sua fase austenítica e depois resfriado muito lentamente, muitas vezes deixando-o esfriar dentro do forno.

Este resfriamento lento permite que a microestrutura se forme em seu estado mais macio e dúctil. O aço recozido é fácil de usinar, conformar ou estampar, tornando-o ideal para processos de fabricação que ocorrem antes de uma etapa final de endurecimento.

Processos Específicos de Superfície: Cementação

Para muitos componentes, como engrenagens ou rolamentos, você precisa de uma superfície muito dura e resistente ao desgaste, mas um núcleo mais macio e tenaz que possa suportar choques. A cementação consegue isso.

O método mais comum é a carburação, onde o carbono é difundido na superfície de uma peça de aço de baixo carbono em alta temperatura.

Após a carburação, a peça é temperada e revenida. Apenas a "camada" de alto carbono se torna extremamente dura, enquanto o núcleo de baixo carbono permanece tenaz e dúctil.

Compreendendo as Compensações

O tratamento térmico não é uma bala mágica; é um processo de equilíbrio de propriedades concorrentes. Tornar um aço mais duro quase sempre o torna mais quebradiço.

A Curva Dureza vs. Tenacidade

Esta é a compensação mais crítica na metalurgia.

- Dureza Máxima: Alcançada por têmpera, mas resulta em alta fragilidade. Ideal para ferramentas que precisam manter um fio afiado, mas não sofrerão alto impacto.

- Tenacidade Máxima: Alcançada por recozimento ou revenimento em alta temperatura, mas resulta em um material macio. Ideal para peças que precisam deformar sem quebrar.

- O Equilíbrio: A maioria das aplicações de engenharia exige um equilíbrio. O revenimento permite que você ajuste precisamente a combinação desejada de dureza e tenacidade para uma aplicação específica.

Potencial de Distorção e Rachaduras

Os ciclos rápidos de aquecimento e resfriamento, especialmente a têmpera, induzem tensões internas significativas no aço.

Se não for realizado corretamente, essa tensão pode fazer com que a peça se deforme, distorça ou até rache. Técnica adequada, seleção de material e geometria da peça são críticas para evitar essas falhas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo correto de tratamento térmico é sempre ditado pela aplicação final do componente.

- Se seu foco principal é máxima dureza e resistência ao desgaste: Especifique têmpera seguida de um revenimento de baixa temperatura (por exemplo, para ferramentas de corte ou rolamentos).

- Se seu foco principal é tenacidade e resistência ao impacto: Especifique têmpera seguida de um revenimento de alta temperatura (por exemplo, para eixos de veículos, parafusos estruturais ou molas).

- Se seu foco principal é máxima usinabilidade ou conformabilidade: Especifique recozimento como uma etapa preliminar antes de quaisquer operações de conformação.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo tenaz: Especifique um processo de cementação como a carburação (por exemplo, para engrenagens ou eixos de comando).

Ao compreender esses processos centrais, você pode transformar uma peça padrão de aço em um componente precisamente projetado para sua tarefa.

Tabela Resumo:

| Processo | Objetivo Principal | Etapas Chave | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amolecimento / Alívio de Tensão | Aquecer até a austenita, depois resfriar muito lentamente | Máxima maciez, ductilidade e usinabilidade |

| Têmpera & Revenimento | Equilíbrio Dureza & Tenacidade | Aquecer até a austenita, temperar (resfriamento rápido), depois revenir (reaquecer) | Um equilíbrio preciso de dureza e resistência ao impacto |

| Cementação | Superfície Dura, Núcleo Tenaz | Adicionar carbono à superfície (carburação), depois temperar e revenir | Superfície resistente ao desgaste com um núcleo absorvedor de choque |

Precisa de processamento térmico preciso para seus componentes?

Compreender a teoria é o primeiro passo. Alcançar resultados consistentes e de alta qualidade requer o equipamento certo. A KINTEK é especializada em fornos de laboratório e industriais para todas as suas necessidades de tratamento térmico, desde fornos de revenimento precisos até fornos de endurecimento de alta temperatura.

Fornecemos as soluções confiáveis de processamento térmico que fabricantes e laboratórios de P&D dependem para alcançar propriedades exatas do material. Vamos discutir como nosso equipamento pode aprimorar seu processo.

Entre em contato com nossos especialistas térmicos hoje para uma consulta adaptada à sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- O que faz um forno mufla de laboratório? Obtenha aquecimento puro e livre de contaminação para o seu laboratório

- Por que usamos um forno mufla? Para Processamento de Alta Temperatura Puro, Preciso e Livre de Contaminantes

- Qual é o propósito de um forno mufla? Obtenha Aquecimento de Alta Pureza para o Seu Laboratório