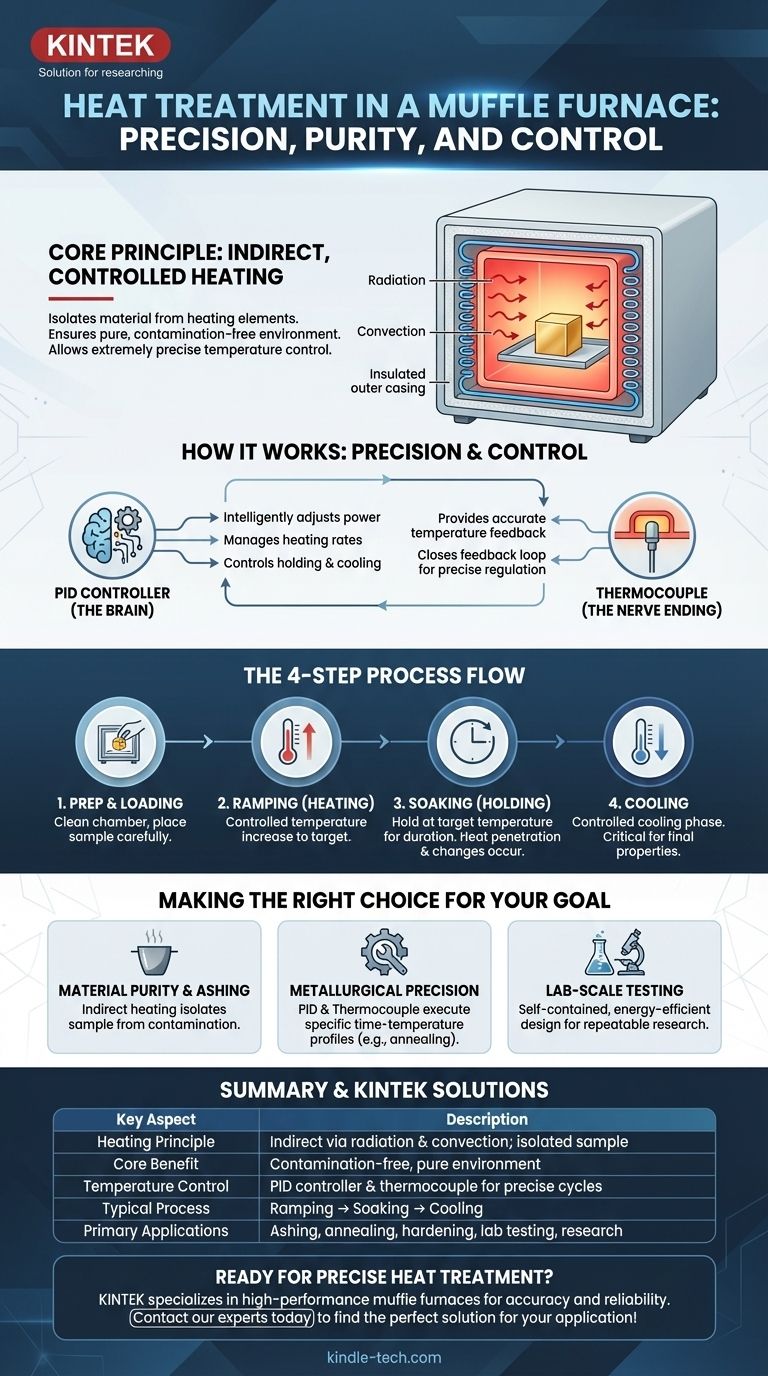

Em essência, o tratamento térmico em um forno mufla é um processo que utiliza uma câmara aquecida eletricamente e de alta temperatura para alterar as propriedades físicas ou químicas de um material. Sua característica definidora é a "mufla"—uma câmara interna isolada que isola o material a ser tratado dos elementos de aquecimento. Essa separação garante um ambiente de aquecimento puro, livre de contaminantes, e permite um controle de temperatura extremamente preciso.

O princípio central de um forno mufla é o aquecimento indireto e controlado. O objetivo não é apenas aquecer algo, mas fazê-lo em um ambiente limpo e uniforme onde o material é protegido do contato direto com a fonte de energia, garantindo resultados previsíveis e repetíveis.

Como um Forno Mufla Alcança Aquecimento Preciso

Para entender o processo de tratamento, você deve primeiro entender o design do forno. Sua eficácia advém de uma combinação de aplicação de calor indireto e controle eletrônico preciso.

O Princípio do Aquecimento Indireto

O termo "mufla" originalmente significava separar o objeto que estava sendo aquecido das chamas e dos subprodutos da combustão de um forno a combustível. Este princípio de separação é a chave.

Nos fornos elétricos modernos, não há combustão, mas o princípio permanece. O material é colocado dentro da câmara, e os elementos de aquecimento estão localizados fora desta câmara interna, embutidos nas paredes isolantes.

Transferência de Calor por Radiação e Convecção

Os elementos de aquecimento elétrico, frequentemente feitos de um material resistivo como Níquel-Cromo (Nichrome), geram calor intenso através da resistência elétrica (aquecimento Joule).

Este calor não é aplicado diretamente à amostra. Em vez disso, os elementos aquecem as paredes internas da câmara refratária. Essas paredes quentes então transferem energia térmica para o material interno uniformemente através de radiação e convecção.

O Papel da Câmara Isolada

A câmara em si é construída com materiais refratários altamente isolados. Este isolamento serve a duas funções críticas:

- Impede a fuga de calor, tornando o forno altamente eficiente em termos de energia.

- Ajuda a manter uma temperatura estável e uniforme em todo o interior da câmara.

Os Componentes do Controle

Um forno mufla é mais do que uma simples caixa quente; é um instrumento de precisão. Essa precisão é gerenciada pelo seu sistema de controle eletrônico.

O Controlador PID

O controlador Proporcional-Integral-Derivativo (PID) é o cérebro do forno. Ele recebe dados de temperatura e ajusta inteligentemente a energia enviada aos elementos de aquecimento para corresponder precisamente a um perfil de temperatura pré-definido. Ele pode gerenciar taxas de aquecimento, tempos de permanência e ciclos de resfriamento.

O Termopar

O termopar atua como o nervo sensorial do forno. É um sensor de temperatura colocado dentro da câmara que fornece continuamente uma leitura de temperatura precisa de volta ao controlador PID, fechando o loop de feedback e permitindo uma regulação precisa.

O Processo de Tratamento Térmico Passo a Passo

Um ciclo típico de tratamento térmico envolve várias fases distintas e controladas que são críticas para alcançar as propriedades de material desejadas.

1. Preparação e Carregamento

Antes do início do ciclo, a câmara do forno é limpa para evitar contaminação. O material ou amostra a ser tratado é então cuidadosamente colocado no interior.

2. Rampa (Aquecimento)

O usuário programa a temperatura desejada no controlador. O forno então começa a "rampar", aumentando sua temperatura interna a uma taxa controlada até atingir o alvo.

3. Imersão (Manutenção)

Uma vez atingida a temperatura alvo, o controlador a mantém por uma duração especificada. Este período de "imersão" (soaking) permite que o calor penetre totalmente no material e que as mudanças metalúrgicas ou químicas desejadas ocorram.

4. Resfriamento

Após a conclusão da fase de imersão, a energia para os elementos de aquecimento é desligada. A fase de resfriamento é frequentemente tão crítica quanto a fase de aquecimento, pois a taxa de resfriamento pode impactar significativamente a microestrutura e as propriedades finais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios centrais permite que você use o forno mufla de forma eficaz para aplicações específicas.

- Se o seu foco principal for pureza do material e incineração (ashing): O aquecimento indireto do forno é sua maior força, pois isola sua amostra de qualquer contaminação potencial dos elementos de aquecimento.

- Se o seu foco principal for processos metalúrgicos precisos como recozimento ou têmpera: A combinação de um controlador PID e termopar oferece a capacidade de executar perfis específicos de tempo-temperatura com alta precisão.

- Se o seu foco principal for testes de laboratório repetíveis: O design autônomo e energeticamente eficiente o torna uma ferramenta ideal e confiável para uma ampla gama de aplicações de pesquisa.

Ao controlar o fluxo de calor limpo e indireto, você pode alavancar o forno mufla não apenas como um aquecedor, mas como um instrumento de precisão para a transformação de materiais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio de Aquecimento | Aquecimento indireto por radiação e convecção; amostra isolada dos elementos |

| Benefício Principal | Ambiente puro e livre de contaminação para materiais sensíveis |

| Controle de Temperatura | Controlador PID e termopar para ciclos de aquecimento precisos e repetíveis |

| Processo Típico | Fases de Rampa → Imersão (manutenção) → Resfriamento |

| Aplicações Principais | Incineração (ashing), recozimento, têmpera, testes de laboratório e pesquisa de materiais |

Pronto para alcançar tratamento térmico preciso e livre de contaminação em seu laboratório? A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório projetados para precisão e confiabilidade. Se você está trabalhando com testes de materiais, incineração ou processos metalúrgicos, nossas soluções garantem aquecimento uniforme e resultados repetíveis. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação específica e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- É necessário aquecer o cadinho limpo antes de usá-lo? Previna o Choque Térmico e Garanta a Precisão do Processo

- Qual é a diferença entre um forno mufla e uma incubadora? Escolha a Ferramenta Certa para o Seu Laboratório

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Qual é o propósito do forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminantes

- Qual é a função do forno mufla na indústria alimentícia? Garanta uma Determinação Precisa de Cinzas para o Controle de Qualidade