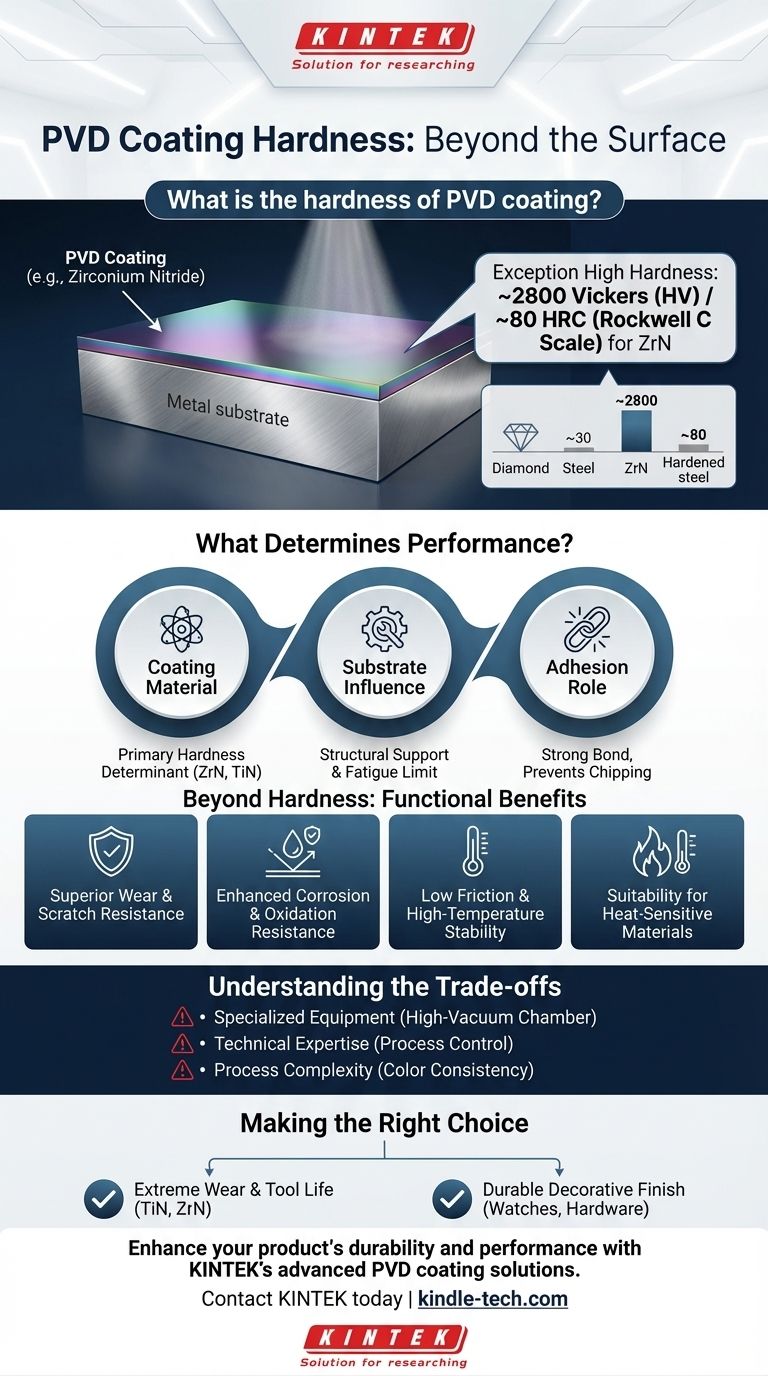

A dureza de um revestimento PVD depende inteiramente do material que está a ser depositado, mas é excecionalmente alta. Por exemplo, um revestimento PVD de Nitreto de Zircónio (ZrN), frequentemente usado para acabamentos de "Latão Vitalício", tem uma dureza de aproximadamente 2800 Vickers (HV), o que equivale a cerca de 80 na escala Rockwell C (HRC).

A Deposição Física de Vapor (PVD) não é um único material, mas um processo sofisticado que aplica um revestimento cerâmico extremamente duro e fino a um substrato. Embora a sua dureza seja uma característica chave, o seu verdadeiro valor reside em como esta dureza se combina com outras propriedades como resistência ao desgaste, adesão e baixo atrito para melhorar drasticamente o desempenho do material subjacente.

O Que Determina o Desempenho de um Revestimento PVD?

As propriedades finais de uma peça revestida com PVD são o resultado da interação entre o material de revestimento, o substrato ao qual é aplicado e os parâmetros do processo.

O Próprio Material de Revestimento

O composto cerâmico específico usado para o revestimento é o principal determinante da sua dureza e outras características. Materiais como Nitreto de Zircónio (ZrN) e Nitreto de Titânio (TiN) são escolhas comuns, cada um oferecendo um perfil único de dureza, cor e resistência à temperatura.

A Influência do Substrato

Os revestimentos PVD são incrivelmente finos, tipicamente variando de 0,5 a 5 mícrons. Isso significa que eles dependem do material subjacente (o substrato) para suporte estrutural.

Um revestimento duro num substrato macio pode rachar sob impacto. Portanto, as propriedades do produto final, incluindo o seu limite de fadiga e resistência, são uma combinação tanto do revestimento quanto do material base.

O Papel da Adesão

Uma vantagem chave do processo PVD é a ligação excecionalmente forte que cria entre o revestimento e o substrato. Técnicas avançadas criam uma forte adesão do revestimento, garantindo que a camada dura não lasque ou descasque durante o uso, o que é crítico para o desempenho.

Além da Dureza: Os Benefícios Funcionais do PVD

Embora a dureza seja a métrica mais citada, os benefícios práticos do PVD estendem-se a várias outras áreas de desempenho.

Resistência Superior ao Desgaste e a Riscos

A alta dureza traduz-se diretamente numa excelente resistência à abrasão, riscos e desgaste geral. É por isso que o PVD é uma escolha preferida para ferramentas de corte, componentes industriais e acabamentos decorativos de alta qualidade que devem suportar o contacto diário.

Resistência Aprimorada à Corrosão e Oxidação

O processo PVD cria uma camada cerâmica densa e não porosa que atua como uma poderosa barreira contra fatores ambientais. Este revestimento é altamente resistente à corrosão, manchas e oxidação, protegendo o material do substrato.

Baixo Atrito e Estabilidade a Altas Temperaturas

Os revestimentos PVD reduzem significativamente o coeficiente de atrito na superfície de um componente. Esta qualidade, combinada com a sua capacidade de suportar altas temperaturas, torna-os ideais para aplicações de alto desempenho, como ferramentas de corte, onde a redução do calor e do atrito é crítica.

Adequação para Materiais Sensíveis ao Calor

O processo PVD ocorre a temperaturas relativamente baixas (cerca de 500°C). Isso torna possível revestir materiais que poderiam ser danificados ou deformados por processos de revestimento de temperatura mais alta, expandindo a sua gama de aplicações.

Compreendendo as Desvantagens

Apesar das suas vantagens significativas, o processo PVD não está isento de desafios e não é a solução certa para todos os problemas.

Requisito de Equipamento Especializado

A aplicação de um revestimento PVD requer uma câmara de alto vácuo e equipamento sofisticado para vaporizar e depositar o material de revestimento. Esta maquinaria representa um investimento de capital significativo.

A Necessidade de Conhecimento Técnico

Alcançar um acabamento PVD consistente e de alta qualidade exige um alto nível de controlo e conhecimento do processo. Fatores como a limpeza da câmara, temperatura, pressão e voltagem de polarização devem ser geridos com precisão para garantir a adesão adequada e a cor uniforme.

Complexidade do Processo para Acabamentos Decorativos

Embora o PVD possa produzir uma ampla gama de cores, alcançar uma cor específica e uniforme pode ser complexo. O controlo inadequado do processo pode levar a variações e desperdício de material, especialmente ao criar acabamentos únicos como preto azeviche ou azul.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção de um revestimento PVD deve basear-se no seu objetivo principal de desempenho.

- Se o seu foco principal é a resistência extrema ao desgaste e a vida útil da ferramenta: Um revestimento PVD como TiN ou ZrN é uma escolha padrão da indústria para aumentar a dureza, reduzir o atrito e prolongar a vida útil de ferramentas de corte e peças industriais.

- Se o seu foco principal é um acabamento decorativo durável: O PVD oferece um acabamento muito mais resistente e duradouro do que o revestimento tradicional para itens como relógios, ferragens arquitetónicas e joias.

- Se o seu foco principal é proteger um componente sensível ao calor: A baixa temperatura de processamento do PVD torna-o uma escolha superior em relação a alternativas de alta temperatura como a Deposição Química de Vapor (CVD).

Em última análise, o PVD é uma escolha de engenharia estratégica usada para conferir propriedades de superfície superiores a um componente, melhorando drasticamente a sua durabilidade e desempenho.

Tabela Resumo:

| Material de Revestimento | Dureza (Vickers HV) | Rockwell C Equivalente (HRC) | Aplicações Comuns |

|---|---|---|---|

| Nitreto de Zircónio (ZrN) | ~2800 HV | ~80 HRC | Acabamentos decorativos, ferramentas de corte |

| Nitreto de Titânio (TiN) | ~2300-2400 HV | ~80-81 HRC | Ferramentas industriais, peças de desgaste |

Melhore a durabilidade e o desempenho do seu produto com as soluções avançadas de revestimento PVD da KINTEK.

Como especialista em equipamentos e consumíveis de laboratório, a KINTEK fornece revestimentos PVD de alto desempenho que oferecem dureza excecional, resistência ao desgaste e proteção contra corrosão – ideais para prolongar a vida útil de ferramentas de corte, componentes industriais e acabamentos decorativos.

Deixe a nossa experiência ajudá-lo a selecionar o material de revestimento e os parâmetros de processo certos para atender às suas necessidades específicas de aplicação.

Contacte a KINTEK hoje para discutir como os nossos revestimentos PVD podem agregar valor aos seus produtos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares