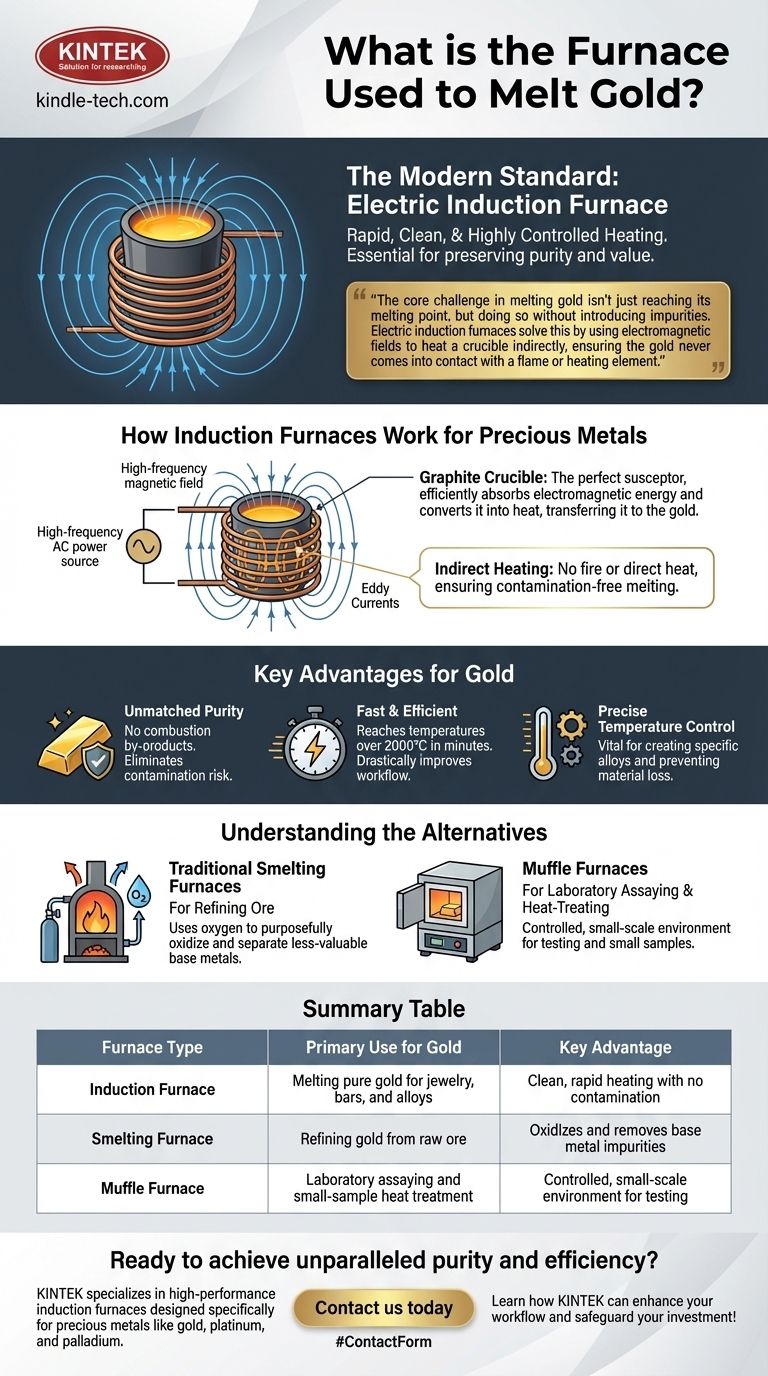

Para derreter ouro, o padrão moderno é o forno de indução elétrico. Essa tecnologia é preferida porque proporciona aquecimento rápido, limpo e altamente controlado, essencial para preservar a pureza e o valor dos metais preciosos.

O principal desafio ao derreter ouro não é apenas atingir seu ponto de fusão, mas fazê-lo sem introduzir impurezas. Os fornos de indução elétrica resolvem isso usando campos eletromagnéticos para aquecer um cadinho indiretamente, garantindo que o ouro nunca entre em contato com uma chama ou elemento de aquecimento.

Como os Fornos de Indução Funcionam para Metais Preciosos

Um forno de indução não usa fogo ou calor direto. Em vez disso, ele aproveita um poderoso princípio da física para gerar calor precisamente onde é necessário.

O Princípio da Indução Eletromagnética

O forno cria um campo magnético alternado poderoso e de alta frequência usando uma bobina de cobre. Este campo passa por um cadinho de grafite colocado dentro da bobina.

O campo magnético induz fortes correntes elétricas, conhecidas como correntes parasitas, dentro do grafite. A resistência natural do grafite a essas correntes faz com que ele aqueça rápida e intensamente.

O Papel do Cadinho de Grafite

O grafite é o material ideal para este processo. É um susceptor perfeito, o que significa que ele absorve eficientemente a energia eletromagnética e a converte em calor.

Este calor é então transferido condutivamente para o ouro dentro do cadinho, fazendo com que ele derreta em um ambiente muito limpo e contido.

Principais Vantagens para o Ouro

O uso de um forno de indução oferece três benefícios críticos ao trabalhar com ouro e outros metais preciosos como platina ou paládio.

Primeiro, oferece pureza inigualável. Como não há subprodutos da combustão, como gás ou cinzas, o risco de contaminar o metal valioso é eliminado.

Segundo, é incrivelmente rápido e eficiente. Unidades de alta potência podem levar metais a temperaturas acima de 2000°C em apenas alguns minutos, melhorando drasticamente o fluxo de trabalho.

Finalmente, permite controle preciso de temperatura, o que é vital para criar ligas específicas ou prevenir a perda de material valioso por superaquecimento.

Compreendendo as Alternativas

Embora a indução seja a escolha principal para derreter ouro puro, existem outros tipos de fornos para diferentes estágios do processamento de metais.

Fornos de Fundição Tradicionais

Fornos equipados com queimadores e lanças que criam uma atmosfera rica em oxigênio são usados para fundição, não apenas para derretimento.

Este processo é para refinar minério. O objetivo é aquecer a matéria-prima e usar oxigênio para oxidar e separar propositalmente metais básicos menos valiosos do ouro.

Fornos Mufla

Um forno mufla é um forno menor, tipo caixa, tipicamente usado em laboratórios.

Embora possam atingir altas temperaturas, seu pequeno tamanho os torna mais adequados para tratamento térmico de peças metálicas para melhorar a resistência ou para ensaios (testes) de pequenas amostras, não para derreter grandes quantidades.

Fazendo a Escolha Certa para o Seu Objetivo

O forno correto depende inteiramente da tarefa metalúrgica que você precisa realizar.

- Se seu foco principal é derreter ouro puro para joias, barras de investimento ou ligas: Um forno de indução elétrico é o padrão da indústria por sua limpeza, velocidade e controle.

- Se seu foco principal é extrair ouro de minério bruto: Um forno de fundição projetado para oxidação e remoção de impurezas é a ferramenta necessária para refinar.

- Se seu foco principal é análise laboratorial ou tratamento térmico de pequenas peças: Um forno mufla oferece um ambiente controlado e em pequena escala para fins de teste.

Em última análise, escolher a tecnologia de aquecimento certa é fundamental para alcançar a pureza, eficiência e qualidade final desejadas do metal.

Tabela Resumo:

| Tipo de Forno | Uso Principal para Ouro | Principal Vantagem |

|---|---|---|

| Forno de Indução | Derretimento de ouro puro para joias, barras e ligas | Aquecimento limpo e rápido sem contaminação |

| Forno de Fundição | Refino de ouro a partir de minério bruto | Oxida e remove impurezas de metais básicos |

| Forno Mufla | Ensaio laboratorial e tratamento térmico de pequenas amostras | Ambiente controlado e em pequena escala para testes |

Pronto para alcançar pureza e eficiência inigualáveis em seu processo de derretimento de ouro?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução de última geração projetados especificamente para metais preciosos como ouro, platina e paládio. Nossas soluções garantem um derretimento rápido e livre de contaminação com controle preciso de temperatura para proteger seus materiais valiosos.

Seja você criando joias, produzindo barras de investimento ou desenvolvendo ligas especializadas, a KINTEK tem o equipamento certo para atender às necessidades exatas do seu laboratório.

Entre em contato conosco hoje para saber como nossos fornos de derretimento de ouro podem aprimorar seu fluxo de trabalho e salvaguardar seu investimento!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o processo do forno de indução na fabricação de aço? Fusão Eficiente e Limpa para Aços Especiais

- O que é um exemplo de aquecimento por indução? Descubra o Poder do Calor Sem Contato

- Qual é a frequência de trabalho de um forno de indução? Escolhendo a Frequência Certa para Sua Aplicação

- O aquecimento por indução é mais eficiente do que o aquecimento resistivo? Alcance mais de 90% de Eficiência Térmica para o Seu Processo

- Uma bobina de indução pode derreter aço? Desbloqueie a Fusão Industrial Rápida e Eficiente

- Como o forno VIDP é projetado para melhorar a eficiência da produção? Maximize o tempo de atividade para a produção de metais em larga escala

- Quais são as desvantagens do forno de indução? Entendendo as limitações da fusão de alta velocidade

- Qual é o uso do aquecimento por indução? Um Guia para Aquecimento Industrial Rápido, Preciso e Limpo