A temperatura de queima da alumina não é um valor único, mas sim uma faixa tipicamente entre 1300°C e 1700°C (2372°F e 3092°F). A temperatura precisa depende inteiramente do resultado desejado, da pureza da alumina e do tempo de processamento. Por exemplo, o pó de alumina de alta pureza pode ser queimado a 99% de sua densidade teórica a uma temperatura relativamente baixa de 1350°C, mas apenas quando mantido por uma duração específica.

O desafio central não é encontrar uma temperatura correta, mas entender como a temperatura, o tempo e a pureza do material interagem. Dominar essas variáveis é a chave para controlar as propriedades finais do seu componente de alumina.

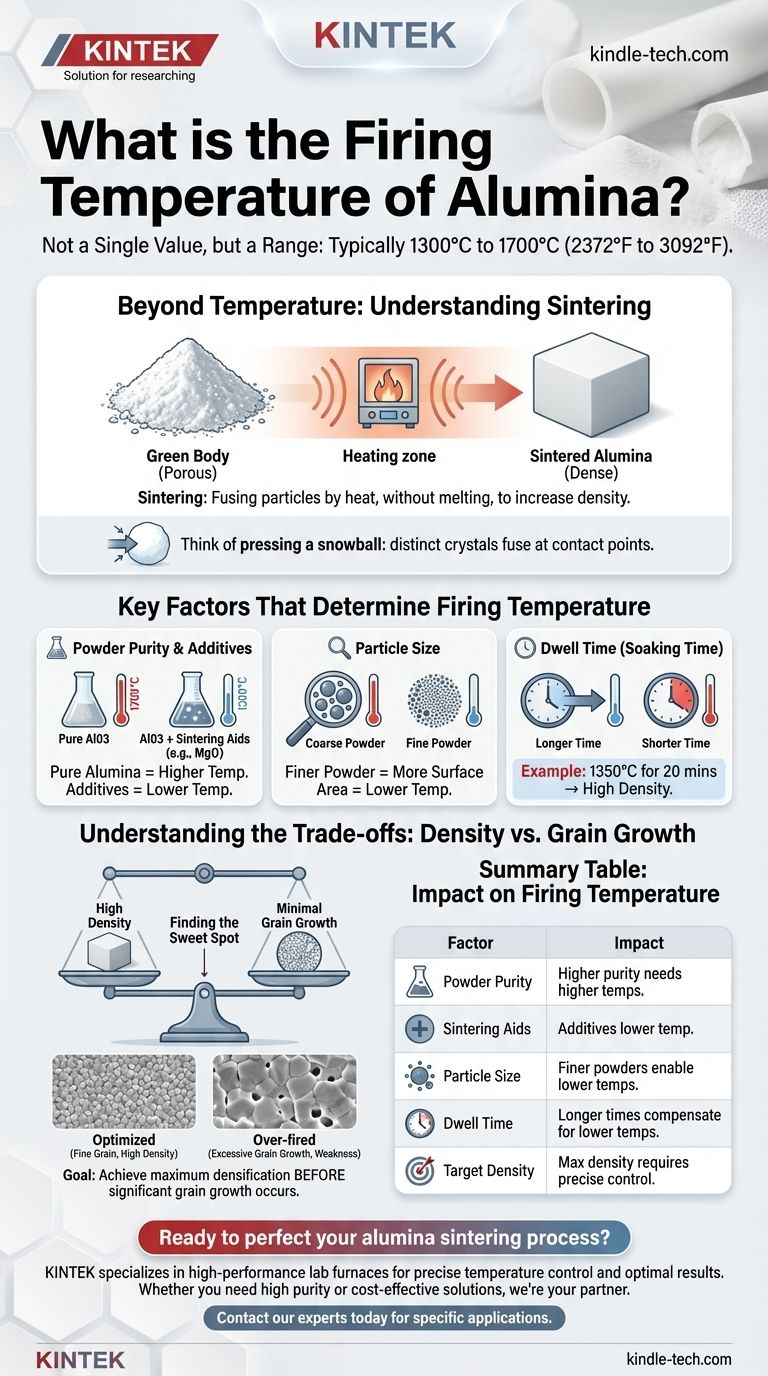

Além da Temperatura: Compreendendo o Processo de Sinterização

Para usar a alumina de forma eficaz, você deve olhar além de um simples valor de temperatura e entender o processo de fabricação subjacente: a sinterização.

O que é Sinterização?

Sinterização é o processo de compactar e formar uma massa sólida de material por calor, mas sem derretê-lo ao ponto de liquefação.

Imagine pressionar uma bola de neve. Os cristais de neve individuais são distintos. A sinterização é o processo térmico que funde esses cristais individuais em seus pontos de contato, transformando a coleção solta de partículas em um único objeto sólido.

O Objetivo: Densificação

O objetivo principal da queima da alumina é tipicamente a densificação. O corpo "verde" inicial, formado a partir do pó, é preenchido com pequenos poros ou vazios entre as partículas.

A aplicação de calor confere mobilidade aos átomos, permitindo que eles se difundam através dos limites das partículas. Esse processo fecha os poros, encolhe o componente e aumenta dramaticamente sua densidade. Uma densidade mais alta quase sempre se correlaciona com maior resistência, dureza e impermeabilidade.

Fatores Chave que Determinam a Temperatura de Queima

O valor de 1350°C da referência é um ponto de dados útil, mas é válido apenas para um conjunto específico de condições. A alteração de qualquer uma das seguintes variáveis mudará a temperatura necessária.

Pureza do Pó e Aditivos

A alumina pura tem um ponto de fusão muito alto e requer energia térmica significativa para sinterizar eficazmente. Isso geralmente significa que temperaturas mais altas são necessárias.

No entanto, os fabricantes frequentemente usam auxiliares de sinterização—pequenas quantidades de outros óxidos como magnésia (MgO) ou ítria (Y2O3). Esses aditivos podem reduzir drasticamente a temperatura de sinterização necessária, economizando energia e custo.

Tamanho da Partícula

O tamanho inicial da partícula do pó de alumina é um fator crítico. Pós mais finos têm uma área de superfície muito maior, o que fornece mais energia e pontos de contato para impulsionar o processo de sinterização.

Portanto, componentes feitos de pós de alumina finos ou nanométricos podem ser sinterizados a alta densidade em temperaturas significativamente mais baixas do que aqueles feitos de pós mais grosseiros.

Tempo de Permanência (Tempo de Imersão)

Temperatura e tempo estão intrinsecamente ligados. Você pode frequentemente atingir um nível semelhante de densificação queimando a:

- Uma temperatura mais alta por um tempo mais curto.

- Uma temperatura mais baixa por um tempo mais longo.

O exemplo da referência de 1350°C por 20 minutos destaca essa relação. Aumentar esse tempo de permanência pode permitir a densidade total em uma temperatura ainda mais baixa, enquanto diminuí-lo provavelmente exigiria uma temperatura mais alta.

Compreendendo as Compensações: Densidade vs. Crescimento de Grãos

Alcançar a peça de alumina perfeita é um ato de equilíbrio. A compensação mais comum que você enfrentará é maximizar a densidade enquanto minimiza o crescimento indesejado de grãos.

A Busca pela Alta Densidade

Como discutido, o objetivo principal é geralmente eliminar a porosidade e atingir uma densidade o mais próxima possível do máximo teórico. É isso que confere às cerâmicas técnicas suas propriedades mecânicas e elétricas excepcionais.

O Problema do Crescimento de Grãos

Enquanto o calor impulsiona a densificação, ele também impulsiona o crescimento de grãos. Em altas temperaturas, grãos cristalinos menores são consumidos por grãos maiores.

Se os grãos se tornarem muito grandes, o material pode realmente se tornar mais fraco e mais propenso a fraturas. A queima excessiva—usar uma temperatura muito alta ou um tempo de permanência muito longo—é uma causa comum de baixo desempenho mecânico devido ao crescimento excessivo de grãos.

Encontrando o Ponto Ideal

O objetivo final é manter o material a uma temperatura alta o suficiente, pelo tempo necessário, para atingir a densificação máxima antes que ocorra um crescimento significativo de grãos. Os parâmetros de 1350°C por 20 minutos para obter grãos de 1,2 µm são um excelente exemplo de um processo otimizado para este mesmo resultado.

Escolhendo Seu Perfil de Queima

Não existe um cronograma de queima universal. Você deve definir seu objetivo primeiro e depois projetar o processo para atendê-lo.

- Se o seu foco principal é a densidade máxima e a estrutura de grãos finos: Use pós de alumina de alta pureza, submicrônicos e um ciclo cuidadosamente controlado, potencialmente a uma temperatura mais baixa (1350-1550°C) com um tempo de permanência específico para evitar o crescimento de grãos.

- Se o seu foco principal é criar uma estrutura porosa (por exemplo, para um filtro): Use temperaturas mais baixas ou tempos de permanência significativamente mais curtos para interromper intencionalmente o processo de densificação precocemente, preservando os vazios entre as partículas.

- Se o seu foco principal é a produção econômica e de alto volume: Use uma formulação de alumina que inclua auxiliares de sinterização, permitindo que você queime em temperaturas mais baixas (1300-1450°C) e reduza o consumo de energia.

Ao compreender essas variáveis, você pode passar de perguntar "qual temperatura" para projetar o ciclo de queima preciso que seu projeto exige.

Tabela Resumo:

| Fator | Impacto na Temperatura de Queima |

|---|---|

| Pureza do Pó | Maior pureza geralmente requer temperaturas mais altas. |

| Auxiliares de Sinterização | Aditivos como MgO podem reduzir significativamente a temperatura. |

| Tamanho da Partícula | Pós mais finos permitem a sinterização em temperaturas mais baixas. |

| Tempo de Permanência | Tempos mais longos podem compensar temperaturas mais baixas. |

| Densidade Alvo | A densidade máxima requer controle preciso de temperatura/tempo. |

Pronto para aperfeiçoar seu processo de sinterização de alumina?

Na KINTEK, somos especializados em fornecer os fornos de laboratório de alto desempenho e o suporte especializado de que você precisa para obter controle preciso de temperatura e resultados ótimos. Quer você esteja trabalhando com alumina de alta pureza ou formulações econômicas, nosso equipamento é projetado para confiabilidade e repetibilidade.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra