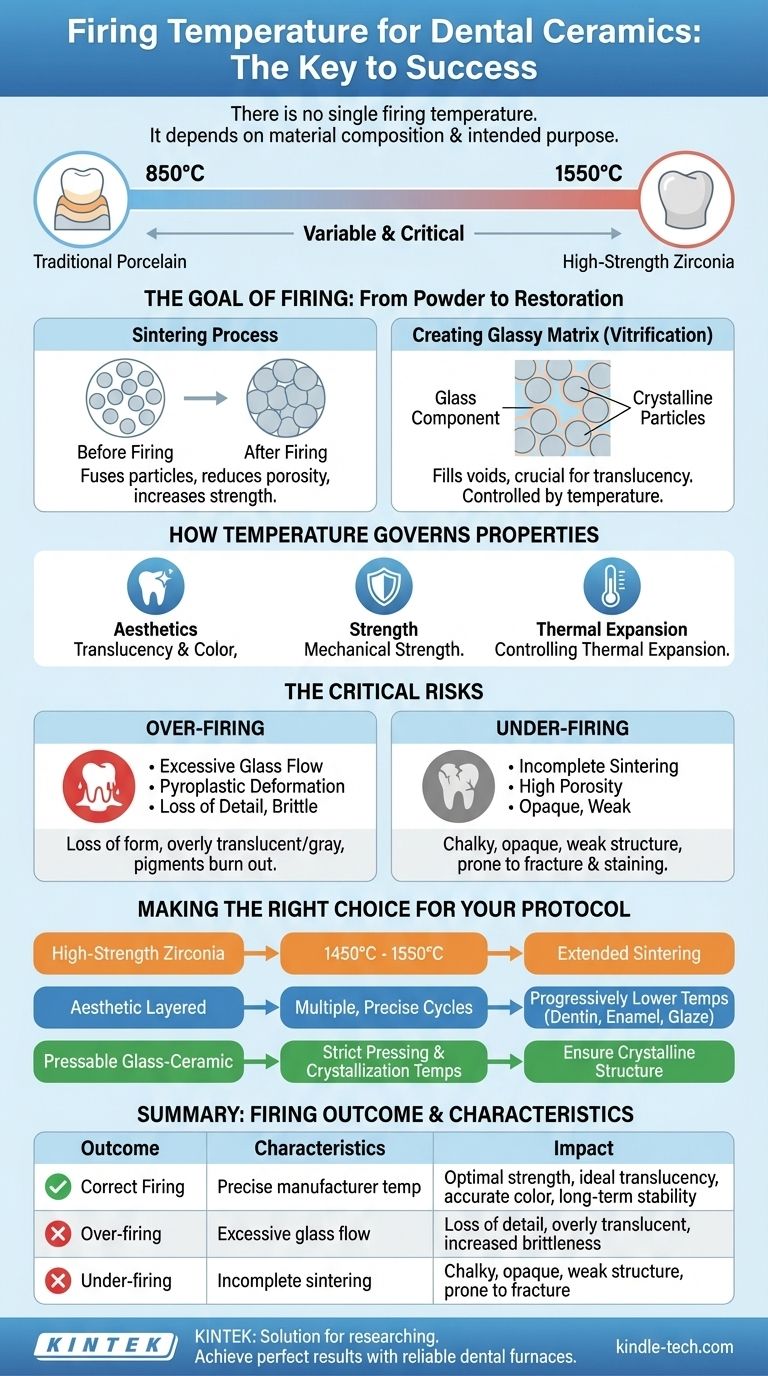

Não existe uma única temperatura de queima para cerâmicas dentárias. Em vez disso, a temperatura correta é determinada inteiramente pela composição específica do material e pelo uso pretendido. Por exemplo, as porcelanas feldspáticas tradicionais podem ser queimadas entre 850°C e 1350°C, enquanto a zircónia moderna de alta resistência requer temperaturas de sinterização muito mais elevadas, muitas vezes entre 1450°C e 1550°C.

A temperatura de queima não é um número estático, mas sim uma variável crítica num processo complexo. Atingir a temperatura precisa recomendada pelo fabricante é o fator determinante na transformação do pó cerâmico numa restauração com a resistência, cor e translucidez corretas, prevenindo diretamente a falha clínica.

O Objetivo da Queima: Do Pó à Restauração

O propósito da queima é converter partículas cerâmicas soltas numa estrutura densa, sólida e estável. Este processo, conhecido como sinterização, é o que confere à restauração final as suas propriedades funcionais.

O Processo de Sinterização

A sinterização é um processo térmico onde as partículas cerâmicas são aquecidas abaixo do seu ponto de fusão. A estas altas temperaturas, as partículas começam a fundir-se nos seus pontos de contacto, reduzindo o espaço vazio (porosidade) entre elas e fazendo com que o material encolha e se densifique.

Esta densificação é diretamente responsável pela resistência final da restauração. Uma sinterização incompleta resulta num material poroso e fraco, propenso a fraturas.

Criação da Matriz Vítrea

A maioria das cerâmicas dentárias estéticas contém um componente vítreo (de vidro). Durante a queima, este vidro flui e preenche os vazios restantes entre as partículas cristalinas. Este processo, chamado vitrificação, é crucial para criar a translucidez.

A quantidade e o fluxo desta fase vítrea são controlados pela temperatura. Um fluxo insuficiente resulta numa aparência opaca e calcária, enquanto um fluxo excessivo pode criar uma restauração excessivamente translúcida e acinzentada.

Como a Temperatura Governa as Propriedades Finais

Mesmo desvios mínimos da temperatura de queima ideal podem ter consequências significativas e visíveis para a restauração final, afetando tanto a sua estética quanto a sua durabilidade a longo prazo.

Atingir a Translucidez e Cor Ideais

A aparência final de uma coroa cerâmica está diretamente ligada à forma como interage com a luz. Isto é governado pela proporção de estruturas cristalinas para a matriz vítrea, que é definida pela temperatura de queima.

A queima correta produz o nível de translucidez pretendido, permitindo que a restauração se misture naturalmente com os dentes adjacentes. Conforme observado em estudos clínicos, temperaturas inadequadas podem arruinar este equilíbrio.

Garantir a Resistência Mecânica

Uma cerâmica devidamente queimada tem porosidade interna mínima e ligações fortes entre as suas partículas. Isto torna o material altamente resistente às forças da mastigação.

Temperaturas incorretas podem deixar o material sub-sinterizado e fraco, ou criar tensões internas que levam à propagação de fissuras e a falhas catastróficas na boca do paciente.

Controlar a Expansão Térmica

Para restaurações que envolvem a estratificação de diferentes materiais, como porcelana fundida sobre metal (PFM), igualar o coeficiente de expansão térmica (CTE) é fundamental.

A temperatura de queima pode alterar o CTE de uma cerâmica. Uma incompatibilidade entre a cerâmica e a subestrutura subjacente pode causar tensão durante o arrefecimento, levando a fissuras ou delaminação.

Os Riscos Críticos: Queima Excessiva vs. Queima Insuficiente

Cada cerâmica dentária tem uma temperatura de maturação ideal. Desviar-se acima ou abaixo deste ponto introduz falhas distintas e previsíveis.

As Consequências da Queima Excessiva (Over-firing)

Aquecer uma cerâmica para além da sua temperatura ideal faz com que a fase vítrea se torne demasiado fluida. Isto leva a uma perda de forma e detalhes superficiais, um fenómeno conhecido como fluxo piroplástico.

A restauração pode parecer excessivamente vítrea, demasiado translúcida e muitas vezes descolorida, uma vez que os pigmentos podem ser "queimados". Este excesso de vidro também pode tornar o material mais quebradiço.

As Consequências da Queima Insuficiente (Under-firing)

Não atingir a temperatura alvo impede que as partículas cerâmicas se fundam adequadamente. O processo de sinterização fica incompleto, deixando o material poroso e fraco.

Uma restauração sub-queimada parecerá opaca, calcária e sem vida, porque a luz é dispersa pelos vazios internos. Será também mais solúvel nos fluidos orais e suscetível a manchas e desgaste prematuro.

Fazendo a Escolha Certa para o Seu Protocolo

O seu protocolo deve ser guiado pelas instruções específicas do fabricante do material. O objetivo não é encontrar uma temperatura universal, mas sim executar o ciclo de queima correto para o material escolhido com precisão absoluta.

- Se o seu foco principal for uma coroa de zircónia monolítica de alta resistência: Deve usar um forno de sinterização de alta temperatura capaz de atingir e manter temperaturas em torno de 1450°C a 1550°C por um período prolongado para alcançar a densificação total.

- Se o seu foco principal for uma restauração estratificada altamente estética (ex: PFM): Deve executar múltiplos ciclos de queima precisos a temperaturas progressivamente mais baixas para dentina, esmalte e camadas de glaze, seguindo a ficha técnica do material sem desvio.

- Se o seu foco principal for uma cerâmica vítrea para prensagem: Deve aderir estritamente tanto à temperatura de prensagem quanto às temperaturas de queima de cristalização subsequentes para garantir que a estrutura cristalina correta se forme, o que confere a resistência ao material.

Dominar o ciclo de queima é um requisito não negociável para produzir restaurações dentárias previsíveis, duráveis e estéticas.

Tabela de Resumo:

| Resultado da Queima | Características Principais | Impacto na Restauração |

|---|---|---|

| Queima Correta | Temperatura precisa recomendada pelo fabricante | Resistência ótima, translucidez ideal, cor precisa, estabilidade a longo prazo |

| Queima Excessiva | Fluxo vítreo excessivo, deformação piroplástica | Perda de detalhes, aparência excessivamente translúcida/acinzentada, aumento da fragilidade |

| Queima Insuficiente | Sinterização incompleta, alta porosidade | Aparência calcária, opaca, estrutura fraca propensa a fraturas e manchas |

Alcance Resultados Cerâmicos Perfeitos com Cada Ciclo de Queima

Produzir restaurações dentárias previsíveis e de alta qualidade requer precisão absoluta no seu processo de queima. O forno de laboratório correto é a base desta precisão, garantindo que consegue atingir consistentemente as temperaturas exatas necessárias para tudo, desde zircónia de alta resistência (1450-1550°C) a porcelanas estratificadas estéticas.

A KINTEK especializa-se em equipamentos e consumíveis de laboratório, servindo as necessidades laboratoriais. Fornecemos fornos dentários fiáveis concebidos para precisão e durabilidade, ajudando-o a prevenir falhas clínicas e a alcançar uma estética impecável.

Deixe-nos ajudá-lo a melhorar as capacidades do seu laboratório. Contacte os nossos especialistas hoje para encontrar o forno perfeito para os seus materiais e protocolos cerâmicos específicos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno com atmosfera controlada de correia de malha

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo