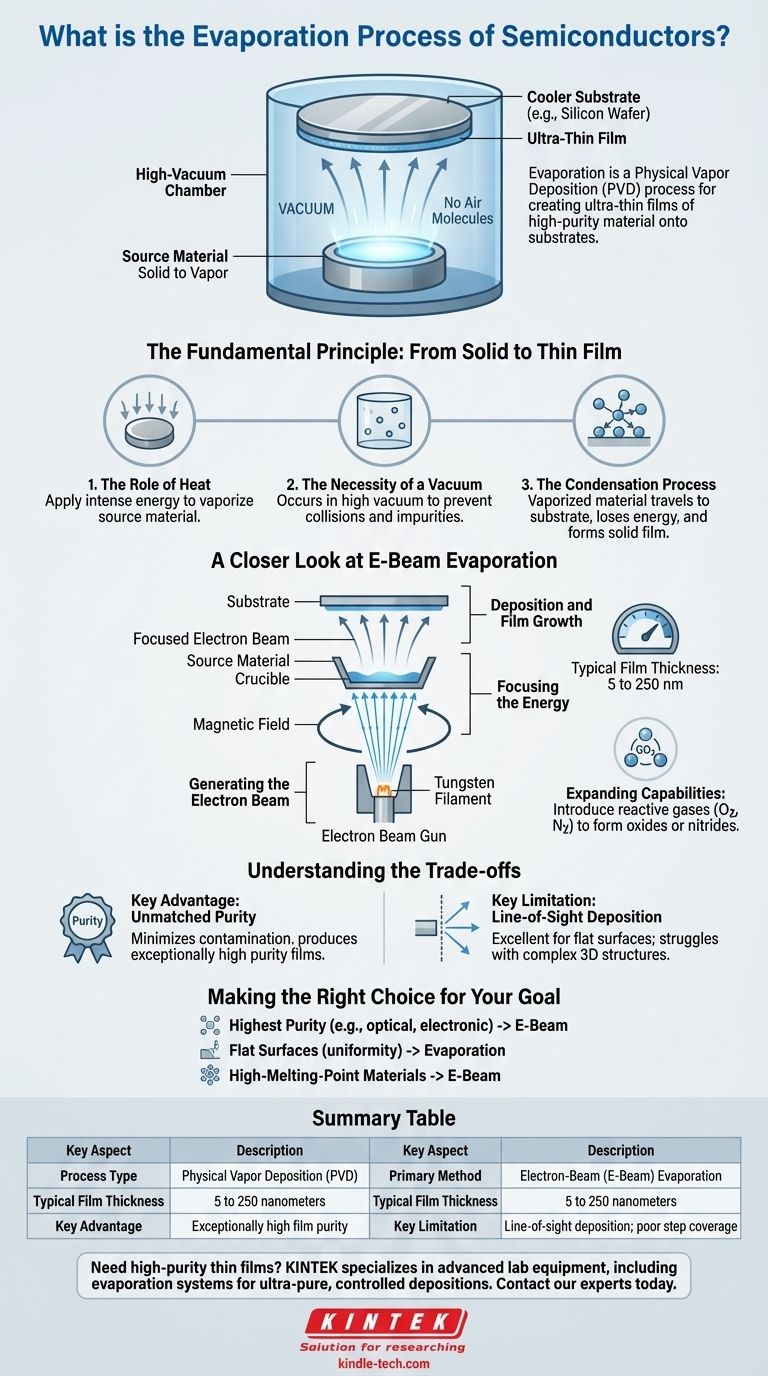

No contexto dos semicondutores, a evaporação é um processo de deposição física de vapor (PVD) usado para criar filmes ultrafinos de um material em um substrato, como um wafer de silício. Envolve o aquecimento de um material de origem em uma câmara de alto vácuo até que ele se transforme em gás. Esses átomos gasosos então viajam através do vácuo e se condensam no substrato mais frio, formando um filme sólido de alta pureza.

O princípio central da evaporação é usar energia térmica em vácuo para transformar um material sólido em vapor, que então se ressolidifica como uma camada fina e precisamente controlada em uma superfície alvo. Este método é fundamental para construir as estruturas intrincadas encontradas em microprocessadores e circuitos integrados.

O Princípio Fundamental: Do Sólido ao Filme Fino

Em sua essência, a evaporação é um processo de três etapas projetado para construção em nível atômico. Cada etapa é crítica para garantir a qualidade e a integridade do filme final.

O Papel do Calor

O processo começa aplicando energia intensa a um material de origem, frequentemente na forma de um pequeno pellet ou lingote. O objetivo é elevar a temperatura do material ao seu ponto de vaporização, fazendo com que ele evapore (ou sublime, passando diretamente do sólido para o gás).

A Necessidade de um Vácuo

Todo este processo ocorre dentro de um ambiente de alto vácuo. O vácuo é crucial porque remove o ar e outras moléculas de gás que, de outra forma, colidiriam com os átomos vaporizados, desviando-os ou introduzindo impurezas no filme.

O Processo de Condensação

Com um caminho claro e desobstruído, o material vaporizado viaja diretamente para o substrato, que é estrategicamente colocado acima da fonte. Ao entrar em contato com a superfície mais fria do substrato, os átomos perdem sua energia térmica, condensam e se ligam à superfície, construindo gradualmente o filme fino desejado.

Um Olhar Mais Atento à Evaporação por Feixe de Elétrons

Embora existam vários métodos de aquecimento, a evaporação por feixe de elétrons (e-beam) é uma técnica dominante na indústria de semicondutores devido à sua precisão e capacidade de lidar com uma ampla gama de materiais.

Gerando o Feixe de Elétrons

O processo começa com um filamento de tungstênio que é aquecido a uma alta temperatura, fazendo com que ele emita um fluxo de elétrons. Esses elétrons são então acelerados por um campo de alta voltagem.

Focando a Energia

Um poderoso campo magnético é usado para guiar e focar esses elétrons de alta energia em um feixe estreito. Este feixe é precisamente direcionado ao material de origem contido em um recipiente chamado cadinho.

Deposição e Crescimento do Filme

A energia intensa do feixe de elétrons derrete e então evapora o material de origem. O vapor resultante flui para cima e se deposita no substrato, criando um filme de altíssima pureza. A espessura final do revestimento é rigidamente controlada, tipicamente variando de 5 a 250 nanômetros.

Expandindo Capacidades com Gases Reativos

O processo de feixe de elétrons pode ser adaptado para criar compostos. Ao introduzir um gás reativo, como oxigênio ou nitrogênio, na câmara durante a deposição, é possível formar filmes não metálicos como óxidos metálicos ou nitretos no wafer.

Compreendendo as Trocas

A evaporação é uma técnica poderosa, mas como qualquer processo de engenharia, envolve vantagens e limitações específicas que determinam sua adequação para uma determinada aplicação.

Principal Vantagem: Pureza Inigualável

O principal benefício da evaporação por feixe de elétrons é a capacidade de produzir filmes com pureza excepcionalmente alta. Como apenas o material de origem é aquecido diretamente pelo feixe de elétrons, a contaminação do aparelho de aquecimento ou do cadinho é mínima.

Principal Limitação: Deposição em Linha de Visada

A evaporação é um processo direcional, em linha de visada. Os átomos viajam em linha reta da fonte para o substrato. Isso significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente estruturas tridimensionais complexas com reentrâncias ou trincheiras.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do filme e do dispositivo que está sendo fabricado.

- Se o seu foco principal é alcançar a maior pureza de filme possível: A evaporação por feixe de elétrons é frequentemente a escolha superior, especialmente para camadas ópticas ou eletrônicas sensíveis.

- Se você está depositando um filme em uma superfície relativamente plana: A evaporação oferece excelente uniformidade e controle para geometrias simples.

- Se você precisa depositar metais de alto ponto de fusão ou certos dielétricos: A energia focada de um feixe de elétrons o torna um dos poucos métodos capazes de vaporizar esses materiais robustos de forma eficaz.

A evaporação é uma tecnologia fundamental que permite a estratificação precisa necessária para construir o complexo mundo da microeletrônica moderna.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Método Primário | Evaporação por Feixe de Elétrons (E-Beam) |

| Espessura Típica do Filme | 5 a 250 nanômetros |

| Principal Vantagem | Pureza excepcionalmente alta do filme |

| Principal Limitação | Deposição em linha de visada; baixa cobertura de degraus |

Precisa de filmes finos de alta pureza para sua P&D ou produção de semicondutores?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de evaporação, para atender às demandas precisas da fabricação de semicondutores. Nossas soluções ajudam você a alcançar as deposições ultra-puras e controladas, críticas para a construção de microprocessadores e circuitos integrados de próxima geração.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de evaporação pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores