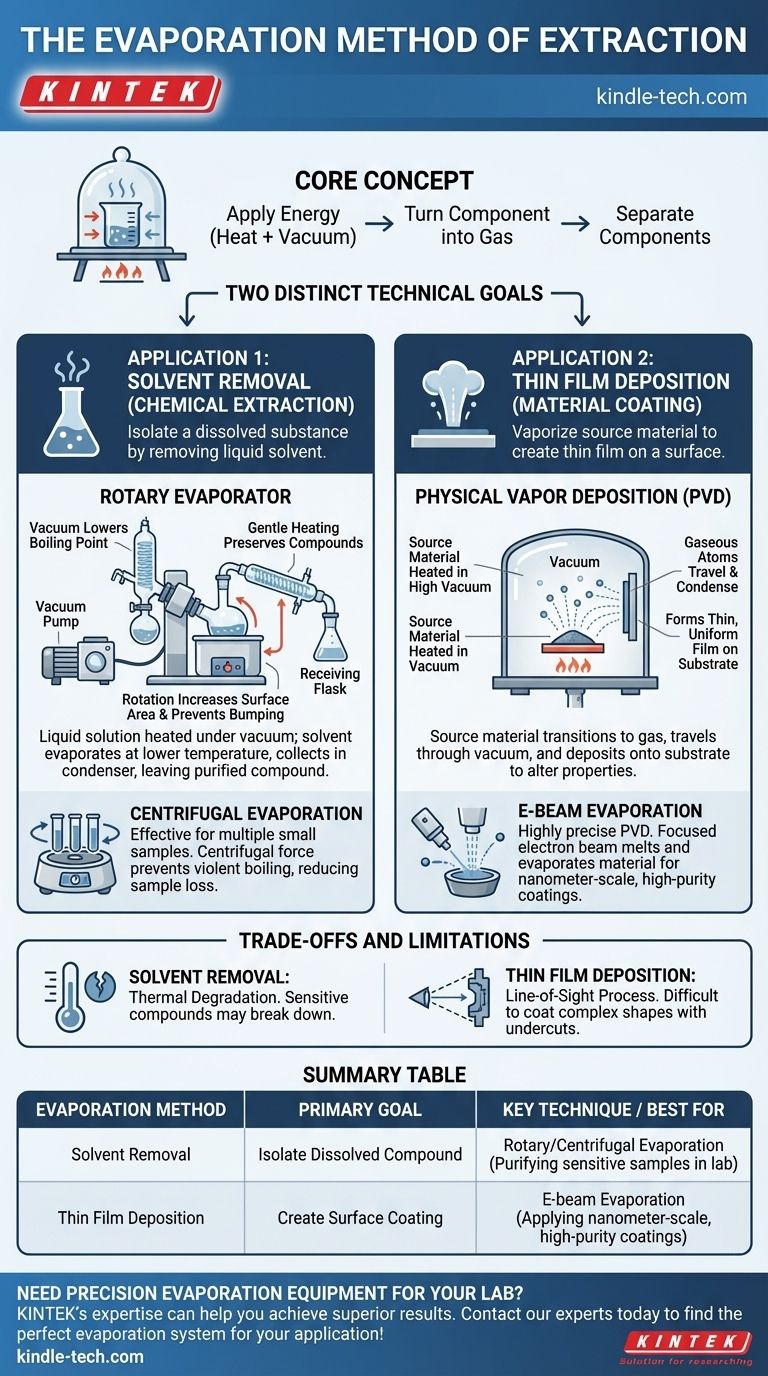

Em sua essência, o método de extração por evaporação é um processo que separa componentes transformando um deles em gás. Isso é alcançado aplicando energia, tipicamente calor, frequentemente sob vácuo para diminuir o ponto de ebulição do material. No entanto, o termo aplica-se a dois objetivos técnicos fundamentalmente diferentes: remover um solvente líquido para isolar uma substância dissolvida, e vaporizar um material fonte para criar um filme fino em uma superfície.

O termo "extração por evaporação" é dependente do contexto, referindo-se a dois processos distintos. O primeiro é uma técnica de laboratório químico para remover suavemente um solvente líquido, deixando para trás uma substância purificada. O segundo é uma técnica de ciência dos materiais para criar revestimentos ultrafinos e de alta pureza, vaporizando um material fonte sólido sobre um substrato.

As Duas Aplicações Primárias da Evaporação

A chave para entender este método é primeiro identificar o objetivo. Você está tentando se livrar de um líquido para manter o que está dissolvido nele, ou está tentando mover um material de um lugar para outro transformando-o em gás?

Aplicação 1: Remoção de Solvente (Extração Química)

Este é o método clássico de laboratório para isolar um composto. O objetivo é remover suavemente um solvente líquido, deixando para trás a substância não volátil desejada (o soluto).

Como Funciona: Evaporação Rotativa

Uma solução é colocada em um balão rotativo que é aquecido suavemente em um banho-maria. Um vácuo é aplicado, o que diminui o ponto de ebulição do solvente, permitindo que ele evapore a uma temperatura muito mais baixa do que o normal.

Este aquecimento suave ajuda a preservar compostos sensíveis à temperatura. A rotação aumenta a área de superfície do líquido e evita a ebulição violenta, ou "borbulhamento". O vapor de solvente resultante viaja para um condensador, onde esfria de volta a um líquido e se acumula em um balão separado, deixando o composto purificado para trás.

Uma Variação: Evaporação Centrífuga

Este método também usa vácuo para diminuir o ponto de ebulição do solvente, mas usa força centrífuga em vez de rotação em um balão. Isso é altamente eficaz para processar muitas pequenas amostras de uma só vez.

O processo força o solvente a ferver da superfície para baixo, o que reduz drasticamente o risco de perda de amostra ou contaminação cruzada entre as amostras.

Aplicação 2: Deposição de Filme Fino (Revestimento de Material)

Na ciência dos materiais e na fabricação, a evaporação é usada para criar revestimentos incrivelmente finos e de alta pureza. O objetivo aqui não é descartar o vapor, mas usá-lo como produto final.

O princípio é simples e pode ser comparado ao vapor de um banho quente condensando em um teto frio. Um material fonte é aquecido em uma câmara de vácuo até evaporar, e o gás resultante viaja e se deposita em um objeto alvo, chamado de substrato.

Como Funciona: Deposição Física de Vapor (PVD)

Esta é a categoria geral para revestimento de filme fino via evaporação. Um material fonte é aquecido em alto vácuo, fazendo com que ele transite para uma fase gasosa.

Esses átomos ou moléculas gasosas viajam através da câmara de vácuo e se condensam no substrato mais frio, formando um filme fino e uniforme que altera as propriedades físicas do substrato.

Um Exemplo Chave: Evaporação por Feixe de Elétrons (E-Beam)

Esta é uma forma altamente precisa de PVD. Em vez de um aquecedor simples, um feixe de elétrons focado bombardeia o material fonte em um cadinho resfriado a água.

A intensa energia do feixe de elétrons faz com que o material derreta e evapore. Isso produz um vapor muito puro que cria revestimentos de alta pureza com uma espessura controlada na escala nanométrica (tipicamente de 5 a 250 nm).

Compreendendo as Vantagens e Limitações

Embora poderosas, ambas as aplicações da evaporação possuem restrições específicas que determinam seu uso.

Para Remoção de Solvente

O principal desafio é a degradação térmica. Mesmo com vácuo, alguns compostos são muito sensíveis a qualquer quantidade de calor e podem se decompor. A eficiência também depende muito do ponto de ebulição do solvente e da estabilidade do vácuo.

Para Deposição de Filme Fino

Este é um processo de "linha de visão". O material evaporado viaja em linha reta, dificultando o revestimento de formas tridimensionais complexas com reentrâncias. Além disso, as propriedades do filme final são altamente sensíveis à pureza do vácuo e do material fonte.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento de forma eficaz, você deve combinar a técnica com seu objetivo específico.

- Se o seu foco principal é isolar um composto sensível à temperatura de uma solução líquida: Você precisa de uma técnica de remoção de solvente como a evaporação rotativa ou centrífuga para ferver suavemente o líquido sem danificar seu produto.

- Se o seu foco principal é criar um revestimento ultrafino e de alta pureza em uma superfície: Você precisa de uma técnica de deposição de filme fino como PVD, e mais especificamente a evaporação por feixe de elétrons para a mais alta precisão e pureza.

Compreender a distinção entre remover um solvente e depositar um material é a chave para dominar a evaporação como uma ferramenta técnica.

Tabela Resumo:

| Método de Evaporação | Objetivo Principal | Técnica Chave | Melhor Para |

|---|---|---|---|

| Remoção de Solvente | Isolar um composto dissolvido | Evaporação Rotativa/Centrífuga | Purificação de amostras sensíveis à temperatura em laboratório |

| Deposição de Filme Fino | Criar um revestimento em uma superfície | Evaporação por Feixe de Elétrons (PVD) | Aplicação de revestimentos de alta pureza em escala nanométrica |

Precisa de equipamento de evaporação de precisão para o seu laboratório? Seja para purificar compostos ou depositar filmes finos, a experiência da KINTEK em equipamentos de laboratório pode ajudá-lo a alcançar resultados superiores. Nossas soluções são projetadas para confiabilidade e precisão. Entre em contato com nossos especialistas hoje para encontrar o sistema de evaporação perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura