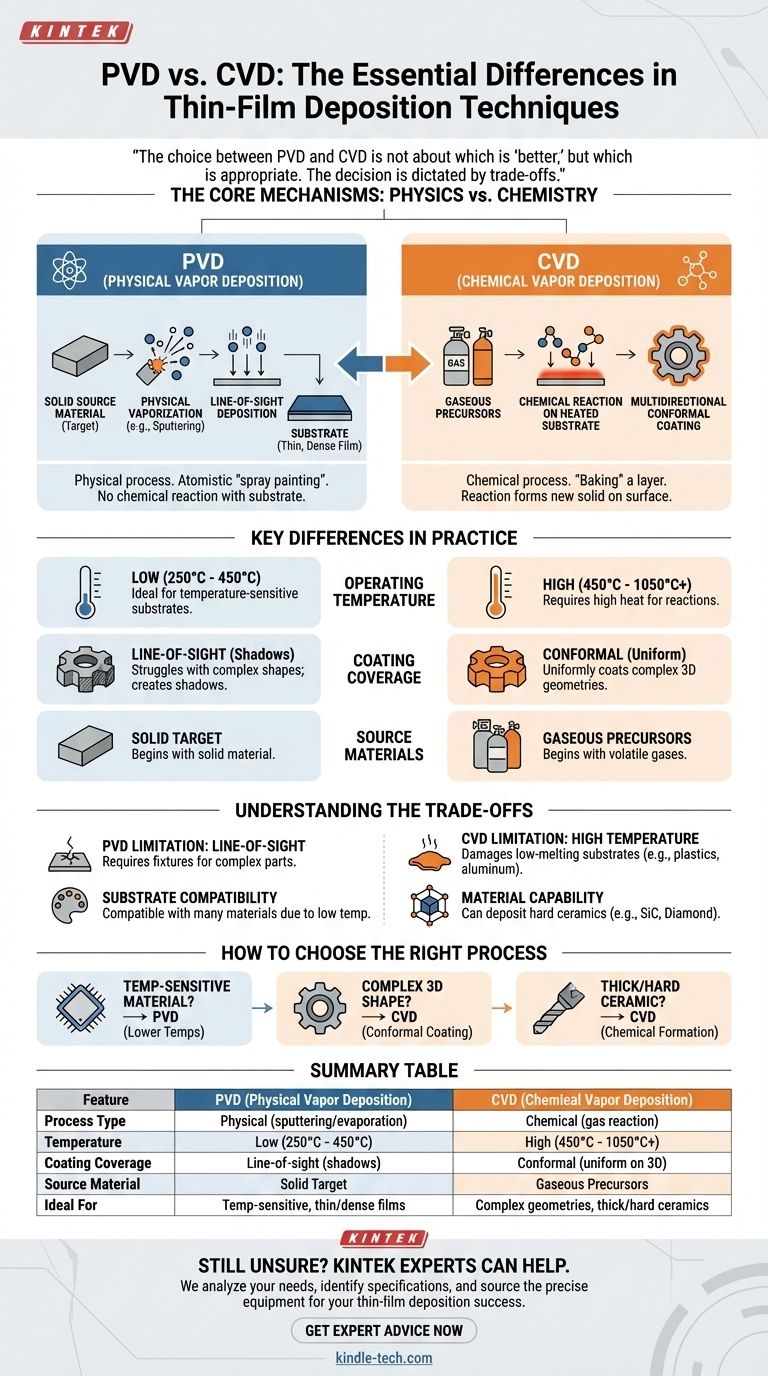

A distinção fundamental entre PVD e CVD reside no estado do material e na natureza da deposição. A Deposição Física de Vapor (PVD) é um processo físico que transforma um material sólido em vapor, que então se condensa sobre um substrato. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico onde gases precursores reagem em uma superfície de substrato aquecida para formar um novo filme sólido.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual é o mais apropriado. A decisão é ditada pelas compensações entre a temperatura de operação, a geometria da peça a ser revestida e as propriedades específicas exigidas do filme final.

Os Mecanismos Centrais: Física vs. Química

Para selecionar o método correto, você deve primeiro entender como cada processo funciona em um nível fundamental. Um é um processo de transformação física, enquanto o outro depende da criação de algo novo através de uma reação química.

Como o PVD Funciona (Um Processo Físico)

O PVD é essencialmente um processo de "pintura por pulverização" de alta tecnologia usando átomos. Começa com um material de fonte sólida, frequentemente chamado de alvo.

Este alvo sólido é bombardeado com energia (como um feixe de íons) dentro de uma câmara de vácuo, fazendo com que átomos ou moléculas sejam ejetados de sua superfície.

Este material vaporizado então viaja em linha reta — um caminho de "linha de visão" — e se condensa no substrato mais frio, formando um filme fino e sólido. Nenhuma reação química ocorre com o próprio substrato.

Como o CVD Funciona (Um Processo Químico)

O CVD é mais como assar uma camada em uma superfície. Começa com um ou mais gases precursores voláteis que são introduzidos em uma câmara de reação.

O substrato dentro da câmara é aquecido a uma alta temperatura, o que fornece a energia necessária para desencadear uma reação química entre os gases.

Essa reação faz com que um novo material sólido não volátil se forme e se deposite no substrato aquecido. Como a deposição ocorre a partir de uma fase gasosa, ela é multidirecional, revestindo todas as superfícies expostas uniformemente.

Principais Diferenças na Prática

As diferenças em seus mecanismos centrais levam a distinções práticas significativas em temperatura, no revestimento resultante e nos materiais envolvidos.

Temperatura de Operação

Este é frequentemente o fator decisivo mais crítico. O PVD opera em temperaturas relativamente baixas, tipicamente entre 250°C e 450°C.

O CVD, no entanto, requer temperaturas muito mais altas para impulsionar as reações químicas necessárias, geralmente variando de 450°C a mais de 1050°C.

Propriedades e Cobertura do Revestimento

A natureza de linha de visão do PVD produz revestimentos excepcionalmente finos, lisos e densos. No entanto, ele tem dificuldade em revestir uniformemente superfícies internas complexas ou a parte inferior de objetos.

O processo multidirecional baseado em gás do CVD fornece um revestimento altamente conformável, o que significa que ele cobre uniformemente formas complexas, cantos afiados e geometrias internas. Esses filmes podem ser feitos muito mais espessos, mas podem ser mais ásperos do que os revestimentos PVD.

Materiais de Origem

O ponto de partida para cada processo é fundamentalmente diferente. O PVD sempre começa com um alvo sólido do material que você deseja depositar.

O CVD começa com moléculas precursoras gasosas. Esses gases contêm os elementos que reagirão e se combinarão para formar o material de revestimento final desejado no substrato.

Compreendendo as Compensações

Nenhuma das tecnologias é uma solução universal. Compreender suas limitações inerentes é crucial para tomar uma decisão informada.

A Limitação de Temperatura do CVD

O alto calor exigido para o CVD é sua maior restrição. Isso torna o processo inadequado para substratos que possuem baixos pontos de fusão ou que podem ser danificados por estresse térmico, como plásticos, ligas de alumínio ou aços temperados.

A Limitação de "Linha de Visão" do PVD

A principal desvantagem do PVD é sua incapacidade de revestir uniformemente peças complexas e tridimensionais. Áreas que não estão no caminho direto da fonte de vapor receberão pouco ou nenhum revestimento, criando um efeito de "sombreamento". Isso frequentemente requer acessórios complexos para girar as peças durante a deposição.

Compatibilidade de Substrato e Material

A escolha do substrato limita severamente o uso do CVD. O PVD, com suas temperaturas mais baixas, é compatível com uma gama muito mais ampla de materiais de substrato. Por outro lado, o CVD pode depositar certos materiais (como diamante ou carboneto de silício) que são extremamente difíceis ou impossíveis de criar via PVD.

Como Escolher o Processo Certo

Para fazer uma escolha definitiva, avalie sua principal exigência técnica.

- Se o seu foco principal é revestir um material sensível à temperatura: O PVD é a escolha clara devido às suas temperaturas de processamento significativamente mais baixas.

- Se o seu foco principal é obter um revestimento uniforme em uma forma 3D complexa: O CVD é superior devido à sua deposição conformável e baseada em gás.

- Se o seu foco principal é criar um revestimento cerâmico extremamente duro, espesso ou específico (como SiC): O CVD é frequentemente a única tecnologia viável, desde que seu substrato possa suportar o calor.

Ao compreender esses princípios centrais, você pode selecionar a tecnologia de deposição que se alinha perfeitamente com seu material, geometria e metas de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (pulverização/evaporação) | Químico (reação gasosa) |

| Temperatura | Baixa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura do Revestimento | Linha de visão (sombreia formas complexas) | Conformável (uniforme em peças 3D) |

| Material de Origem | Alvo Sólido | Precursores Gasosos |

| Ideal Para | Substratos sensíveis à temperatura, filmes finos/densos | Geometrias complexas, revestimentos cerâmicos espessos/duros |

Ainda Não Tem Certeza de Qual Processo de Revestimento é o Certo para Sua Aplicação?

A escolha entre PVD e CVD é crítica para alcançar o desempenho, durabilidade e qualidade desejados em seu equipamento ou componentes de laboratório. A KINTEK é especializada em fornecer o equipamento e os consumíveis de laboratório certos para atender às suas necessidades específicas de deposição de filmes finos.

Nossos especialistas podem ajudá-lo a:

- Analisar o material e a geometria do seu substrato para determinar o processo ideal.

- Identificar as especificações de revestimento necessárias para o sucesso da sua aplicação.

- Fornecer o equipamento e os materiais precisos de que você precisa para resultados confiáveis e repetíveis.

Não deixe que a escolha errada comprometa seu projeto. Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada e garanta o sucesso do seu processo de deposição.

Obtenha Aconselhamento Especializado Agora

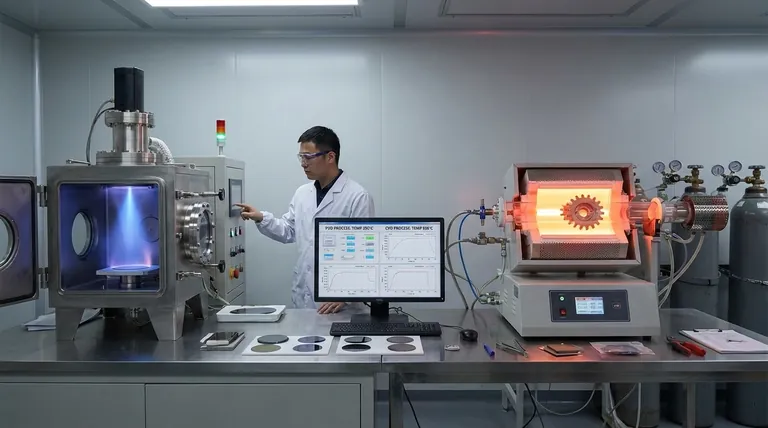

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real