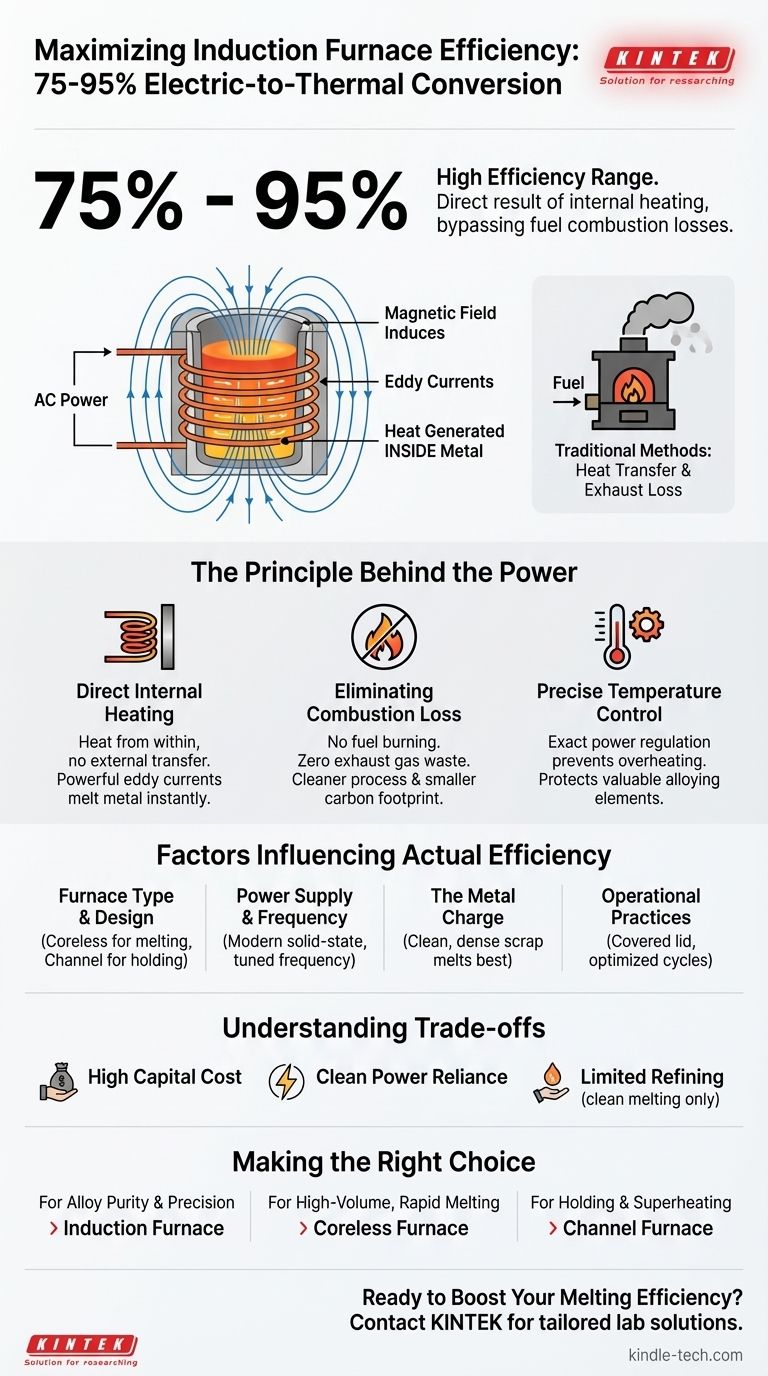

Para ser exato, a eficiência elétrica para térmica de um forno de indução moderno geralmente varia entre 75% e 95%. Essa alta eficiência é resultado direto do seu mecanismo de aquecimento exclusivo, onde o calor é gerado dentro do próprio metal, em vez de ser transferido de uma fonte de combustível externa. No entanto, este valor de referência é influenciado pelo tipo de forno, seu tamanho e práticas operacionais.

A principal razão para a alta eficiência de um forno de indução é o seu princípio de aquecimento direto. Ao induzir uma corrente elétrica dentro do metal, ele evita as grandes perdas de calor associadas à combustão de combustível, gases de exaustão e aquecimento da estrutura do forno, comuns em métodos tradicionais.

O Princípio por Trás da Eficiência do Forno de Indução

Para entender por que um forno de indução é tão eficaz, precisamos analisar como ele fundamentalmente difere dos fornos a combustível. Sua eficiência não é apenas uma melhoria incremental; é o resultado de uma abordagem completamente diferente para gerar calor.

Aquecimento Interno Direto

Um forno de indução opera como um transformador potente e especializado. Uma corrente alternada passa por uma bobina de cobre resfriada a água, criando um forte campo eletromagnético.

Quando o metal condutor é colocado dentro deste campo, o campo induz correntes secundárias poderosas, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica. A resistência elétrica natural do metal faz com que essas correntes gerem um calor imenso, derretendo-o de dentro para fora.

Isso é fundamentalmente mais eficiente do que aquecer o ar ou as paredes de uma câmara e esperar que esse calor irradie para o metal.

Eliminação da Perda por Combustão

Fornos tradicionais queimam combustível como coque ou gás natural. Uma parte significativa da energia dessa combustão é imediatamente perdida como gases de exaustão quentes que sobem pela chaminé.

Um forno de indução não tem combustão. Isso elimina completamente essa fonte primária de desperdício de energia, contribuindo para um ambiente de trabalho mais limpo e uma pegada de carbono menor.

Controle Preciso de Temperatura

A energia fornecida à bobina de indução pode ser regulada com extrema precisão. Isso permite um controle rigoroso da temperatura do metal.

Isso evita o superaquecimento, o que não só desperdiça energia, mas também pode queimar elementos de liga valiosos e caros. A capacidade de manter uma temperatura específica com precisão é uma forma de eficiência de processo.

Fatores que Influenciam a Eficiência Real

A faixa de 75-95% não é estática. Vários fatores determinam onde um forno específico se comportará nessa escala.

Tipo e Design do Forno

Existem dois tipos principais de fornos de indução: de núcleo livre (coreless) e de canal (channel). Fornos de núcleo livre são adequados para derreter rapidamente sucata sólida e são comuns em fundições. Fornos de canal, que mantêm um circuito de metal fundido, são excepcionalmente eficientes para manter grandes volumes de metal em temperatura constante ou para superaquecimento.

Fonte de Alimentação e Frequência

A eficiência da transferência de energia depende do design da fonte de alimentação. Fontes de alimentação de estado sólido modernas que utilizam circuitos integrados de grande escala são muito mais eficientes do que tecnologias mais antigas.

A frequência da corrente alternada também é ajustada ao tipo e à quantidade de metal a ser derretido para maximizar o acoplamento de energia e a eficácia do aquecimento.

A Carga Metálica

As características físicas do metal a ser derretido (a "carga") têm um impacto significativo. Uma carga densamente compactada de sucata limpa e de tamanho uniforme derreterá de forma mais eficiente do que uma carga solta de material oleoso, sujo ou de formato irregular.

Práticas Operacionais

A forma como o forno é operado diariamente é importante. Manter a tampa fechada minimiza a perda por radiação de calor, e otimizar os ciclos de carregamento e vazamento reduz o tempo que o forno passa perdendo calor enquanto espera pela próxima etapa.

Entendendo as Compensações (Trade-offs)

Embora altamente eficientes, os fornos de indução não são a solução para todas as aplicações. Suas vantagens vêm com considerações específicas.

Alto Custo Inicial de Capital

O forno, sua fonte de alimentação avançada e a infraestrutura de resfriamento a água necessária representam um investimento inicial significativo em comparação com algumas alternativas mais simples a combustível.

Dependência de Energia Limpa

Fornos de indução são sensíveis à qualidade e estabilidade da rede elétrica. Eles exigem uma fonte de alimentação robusta, e flutuações podem interromper a operação.

Capacidade de Refino Limitada

O processo de fusão dentro de um forno de indução é muito limpo, mas não refina o metal. Ao contrário de um forno a arco elétrico, ele não pode remover elementos indesejados como enxofre e fósforo. Portanto, o material de entrada deve ser de alta qualidade e limpeza.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta depende inteiramente do seu objetivo principal.

- Se seu foco principal for pureza da liga e composição precisa: Um forno de indução é a escolha superior devido ao seu processo de fusão limpo, não contaminante e altamente controlável.

- Se seu foco principal for fusão rápida de alto volume para uma fundição: Um forno de indução de núcleo livre oferece uma combinação inigualável de velocidade, eficiência energética e um ambiente de trabalho limpo.

- Se seu foco principal for manter grandes quantidades de metal fundido na temperatura: Um forno de indução de canal fornece eficiência térmica excepcional para aplicações de retenção e superaquecimento.

Em última análise, a eficiência de um forno de indução não é apenas um número, mas um resultado direto de seu método fundamentalmente superior de transferência de energia para o metal.

Tabela Resumo:

| Fator | Impacto na Eficiência |

|---|---|

| Método de Aquecimento | Aquecimento interno direto via correntes parasitas (90-95% de eficiência) |

| Perdas por Combustão | Eliminadas (sem gases de exaustão) |

| Controle de Temperatura | Regulagem precisa evita desperdício por superaquecimento |

| Tipo de Forno | Núcleo livre (fusão) vs. Canal (retenção) têm eficiências ótimas diferentes |

| Material da Carga | Sucata limpa e densa derrete com mais eficiência |

Pronto para Aumentar Sua Eficiência de Fusão?

Escolher o forno de indução correto é fundamental para maximizar a economia de energia e a produtividade em seu laboratório ou fundição. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta eficiência, fornecendo soluções adaptadas às suas necessidades específicas de fusão — seja para pureza da liga, fusão rápida ou retenção precisa de temperatura.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos de indução podem reduzir seus custos de energia e aprimorar o controle do seu processo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?