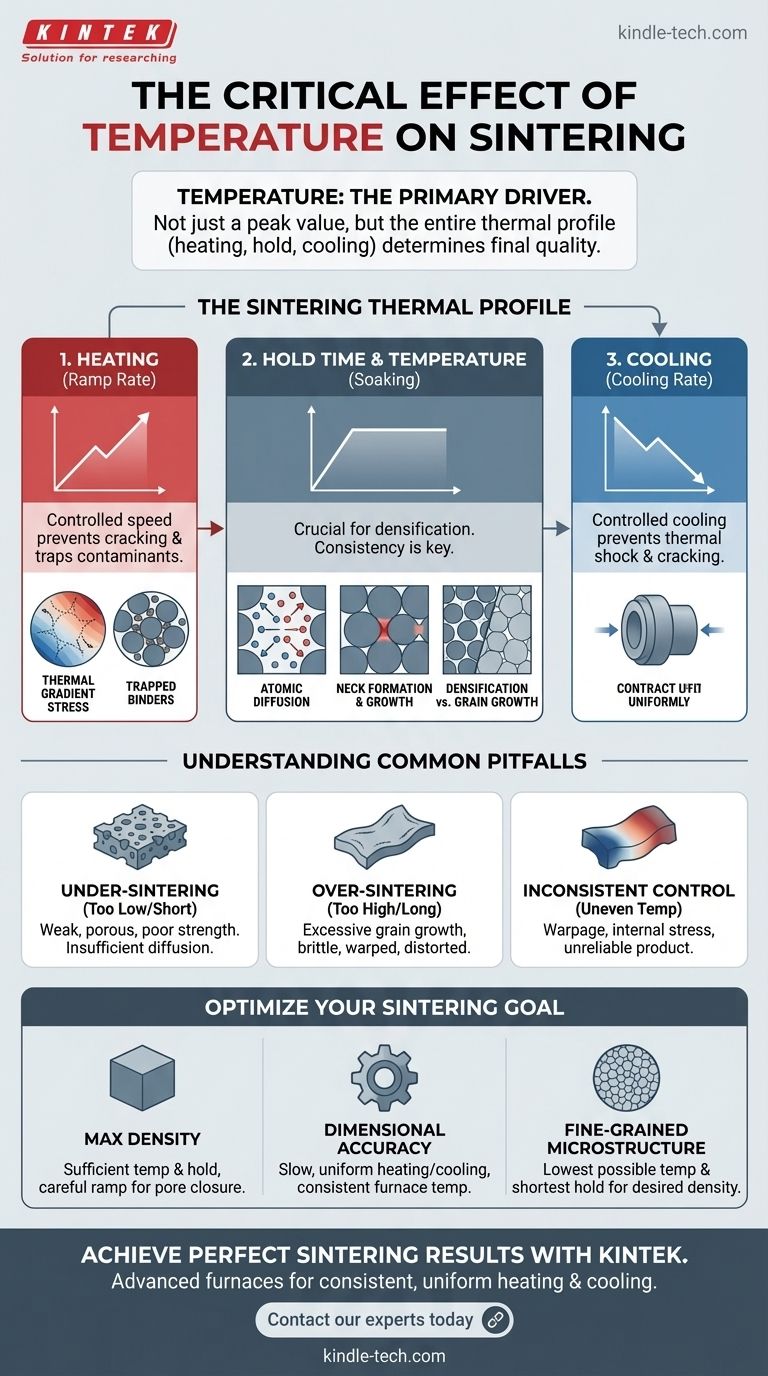

Em resumo, a temperatura é o parâmetro mais crítico na sinterização. Ela atua como o principal motor de todo o processo, ditando a taxa e a extensão em que as partículas soltas se unem para formar uma massa sólida e densa. A qualidade final, a resistência e a precisão dimensional de uma peça sinterizada são todas consequências diretas de como a temperatura é gerenciada ao longo de todo o ciclo de aquecimento e resfriamento.

O princípio central a ser compreendido é que a sinterização bem-sucedida não se trata de atingir uma única temperatura de pico. Trata-se de controlar precisamente todo o perfil térmico — a taxa de aquecimento, o tempo de patamar e a taxa de resfriamento — para gerenciar a difusão atômica e alcançar a microestrutura desejada sem causar defeitos catastróficos.

O Papel da Temperatura como Força Motriz

A sinterização é fundamentalmente um processo de movimento atômico. Para que as partículas se liguem e os poros entre elas encolham, os átomos devem ter energia suficiente para se mover. A temperatura fornece essa energia térmica necessária.

Ativando a Difusão Atômica

Temperaturas mais altas aumentam a energia vibracional dos átomos, permitindo que eles quebrem ligações existentes e se movam pelas superfícies ou através do volume do material. Esse movimento, conhecido como difusão atômica, é o mecanismo subjacente que impulsiona a sinterização.

Sem temperatura suficiente, as taxas de difusão são negligenciáveis e a densificação não ocorrerá.

Formação e Crescimento do Pescoço

O processo de sinterização começa nos pontos de contato entre as partículas individuais. Em altas temperaturas, os átomos se difundem para esses pontos, formando pequenas pontes ou "pescoços".

À medida que a temperatura é mantida, esses pescoços crescem, puxando os centros das partículas para mais perto. Essa ação é o que reduz o volume dos vazios (porosidade) entre as partículas, levando à densificação.

Densificação vs. Crescimento de Grão

A temperatura impulsiona dois processos simultâneos e concorrentes: densificação (a eliminação desejável de poros) e crescimento de grão (o engrossamento da microestrutura do material).

Inicialmente, a densificação domina. No entanto, se a temperatura for muito alta ou mantida por muito tempo, o crescimento de grão pode acelerar rapidamente. Isso pode ser prejudicial se os grãos crescerem tanto que envolvam os poros, prendendo-os dentro do material e impedindo que a peça atinja a densidade total.

Por Que Todo o Perfil de Temperatura Importa

A referência destaca corretamente que todo o ciclo térmico é crucial. Simplesmente atingir uma temperatura alvo não é suficiente; como você chega lá e volta é igualmente importante para um resultado bem-sucedido.

A Taxa de Rampa (Aquecimento)

A velocidade com que o material é aquecido até a temperatura de pico de sinterização deve ser cuidadosamente controlada.

Aquecer muito rapidamente pode criar uma grande diferença de temperatura entre a superfície e o núcleo de uma peça. Esse gradiente térmico pode causar estresse que leva a rachaduras. Também pode prender ligantes ou contaminantes que deveriam ter sido queimados em temperaturas mais baixas.

O Tempo e a Temperatura de Patamar (Imersão)

Esta é a fase onde a maioria da densificação ocorre. A temperatura deve ser mantida com extrema consistência durante este período.

Flutuações na temperatura levarão a uma sinterização não uniforme. Se o tempo de patamar for muito curto, a peça será sub-sinterizada e porosa. Se for muito longo, o crescimento excessivo de grãos pode degradar as propriedades mecânicas.

A Taxa de Resfriamento

Assim como no aquecimento, o resfriamento muito rápido induz choque térmico, criando tensões internas que podem facilmente rachar a peça recém-sinterizada e frágil.

Uma taxa de resfriamento controlada permite que todo o componente se contraia uniformemente, preservando sua integridade estrutural. A taxa da temperatura de pico até cerca de 900°C é frequentemente a fase mais crítica para prevenir esses defeitos.

Compreendendo as Armadilhas Comuns

O controle inadequado da temperatura é a fonte mais comum de falha na sinterização. Compreender esses riscos é fundamental para a prevenção.

Sub-Sinterização (Muito Baixa ou Muito Curta)

Se a temperatura de pico for muito baixa ou o tempo de patamar for muito breve, não há energia térmica suficiente para uma difusão atômica adequada.

O resultado é uma peça fraca, porosa e calcária que não atingiu sua densidade alvo ou resistência mecânica.

Super-Sinterização (Muito Alta ou Muito Longa)

Exceder a temperatura ou o tempo ideal leva ao crescimento excessivo de grãos, o que pode tornar o material mais frágil.

Além disso, pode fazer com que a peça ceda, empene ou distorça, arruinando sua precisão dimensional. Em casos extremos, pode levar ao derretimento.

Controle de Temperatura Inconsistente

Se o forno tiver pontos quentes e frios, diferentes áreas do componente sinterizarão em taxas diferentes. Essa contração diferencial é uma causa primária de empenamento e estresse interno, levando a um produto final dimensionalmente instável e não confiável.

Otimizando a Temperatura para o Seu Objetivo de Sinterização

O perfil de temperatura ideal não é universal; ele depende inteiramente do material e do resultado desejado.

- Se o seu foco principal é a densidade máxima: Você deve usar uma temperatura e tempo de patamar suficientemente altos para fechar a porosidade, mas controlar a taxa de rampa cuidadosamente para evitar o aprisionamento de gases antes que os poros possam ser eliminados.

- Se o seu foco principal é a precisão dimensional: Priorize taxas de aquecimento e resfriamento lentas e uniformes. Certifique-se de que seu forno forneça temperatura consistente em toda a peça para evitar o empenamento devido à contração diferencial.

- Se o seu foco principal é uma microestrutura de grão fino (para resistência ou tenacidade): Procure a menor temperatura de sinterização possível e o menor tempo de patamar que ainda possa atingir a densidade necessária, minimizando assim a oportunidade para o crescimento de grãos.

Dominar o controle de temperatura é dominar o próprio processo de sinterização, dando-lhe o poder de projetar previsivelmente as propriedades finais do seu material.

Tabela Resumo:

| Parâmetro de Temperatura | Efeito no Processo de Sinterização | Consideração Chave |

|---|---|---|

| Temperatura de Pico | Impulsiona a difusão atômica para a formação do pescoço e densificação. | Muito baixa = peça fraca, porosa; Muito alta = crescimento excessivo de grãos/empenamento. |

| Taxa de Aquecimento (Rampa) | Afeta o estresse térmico e a remoção do ligante. | Muito rápido pode causar rachaduras ou prender contaminantes. |

| Tempo de Patamar (Imersão) | Determina a extensão da densificação e o desenvolvimento da microestrutura. | Muito curto = sub-sinterizado; Muito longo = propriedades degradadas. |

| Taxa de Resfriamento | Influencia o estado de tensão final e a integridade estrutural. | Muito rápido pode causar choque térmico e rachaduras. |

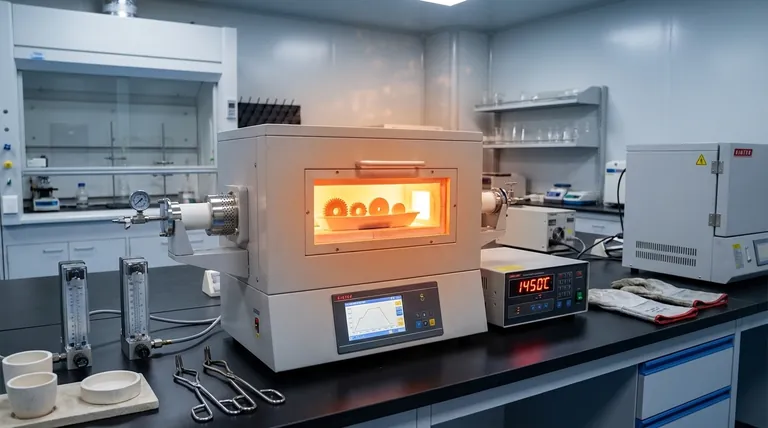

Obtenha Resultados de Sinterização Perfeitos com a KINTEK

Dominar o perfil térmico é a chave para liberar todo o potencial dos seus materiais. Seja qual for o seu objetivo – densidade máxima, precisão dimensional exata ou uma microestrutura específica de grão fino – o controle preciso da temperatura é inegociável.

Os fornos de laboratório avançados da KINTEK são projetados para oferecer o aquecimento e resfriamento consistentes e uniformes que seu processo de sinterização exige. Nossas soluções ajudam a eliminar armadilhas comuns como empenamento, rachaduras e propriedades inconsistentes, fornecendo estabilidade térmica excepcional em toda a sua carga de trabalho.

Pronto para transformar seus resultados de sinterização? Entre em contato com nossos especialistas hoje para discutir como os equipamentos de laboratório da KINTEK podem trazer precisão, confiabilidade e desempenho superior ao seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?