A sinterização de alta velocidade acelera drasticamente a transformação da zircônia de um estado poroso, semelhante a giz, em uma cerâmica densa e de alta resistência. O efeito principal é atingir a densificação e a resistência do material necessárias em uma fração do tempo exigido pelos métodos convencionais, geralmente reduzindo um processo de várias horas para menos de uma hora. Isso é conseguido por meio de ciclos de aquecimento e resfriamento muito rápidos.

O efeito central da sinterização de alta velocidade é uma redução significativa no tempo de processamento. No entanto, essa velocidade introduz uma concessão crítica: o processo deve ser controlado com precisão para garantir aquecimento e resfriamento uniformes, o que é essencial para alcançar a mesma densidade, resistência e integridade estrutural dos métodos tradicionais e mais lentos.

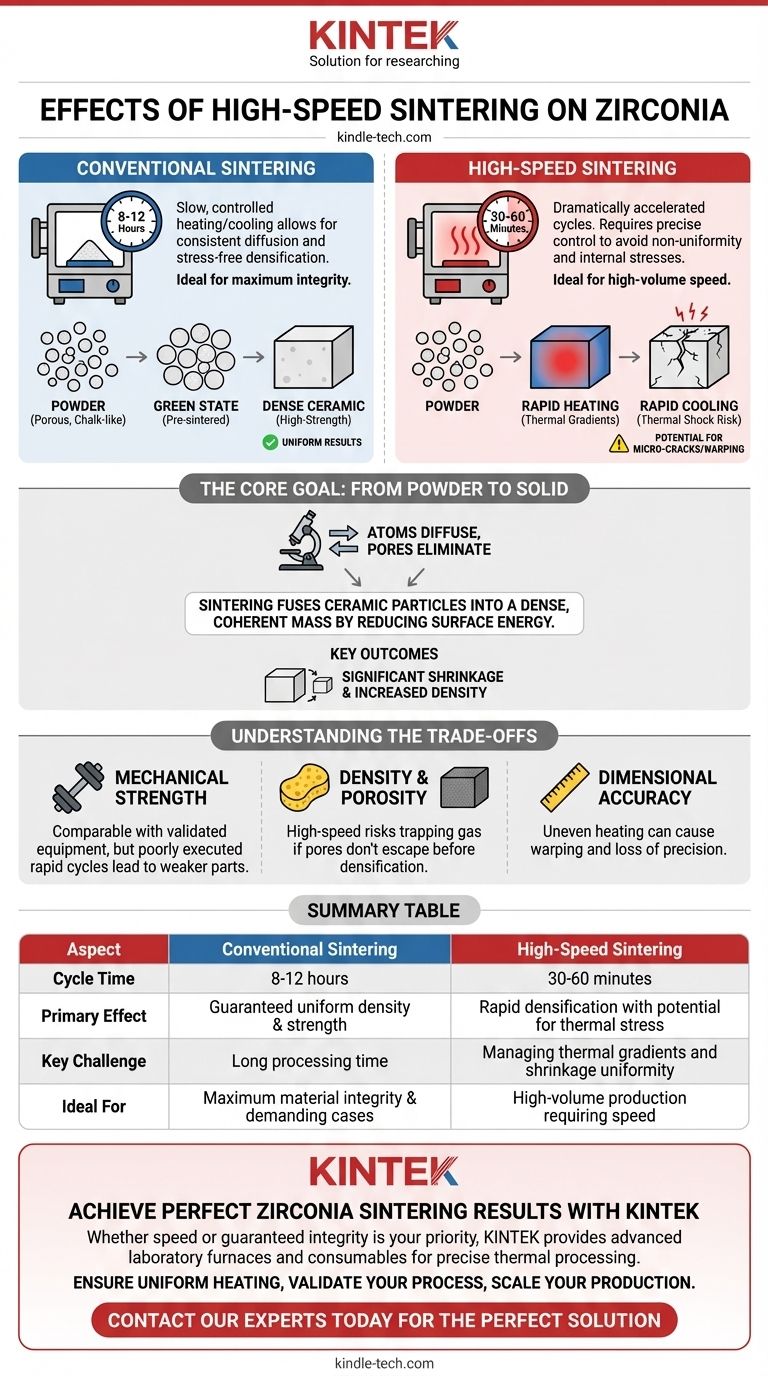

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é o processo fundamental que confere à zircônia suas propriedades finais e robustas. Entender o processo convencional é fundamental para compreender os efeitos de sua aceleração.

O que é Sinterização?

Sinterização é um tratamento térmico que funde partículas cerâmicas em uma massa sólida e coerente. Isso é alcançado aplicando calor abaixo do ponto de fusão do material, fazendo com que os grãos individuais se unam.

Esta etapa crítica é o que transforma a zircônia pré-sinterizada, em "estado verde", em um material funcional e capaz de suportar cargas. As propriedades mecânicas finais são quase inteiramente ditadas pelo sucesso desta fase.

O Papel das Alterações Microscópicas

Em nível microscópico, a sinterização é impulsionada pela redução da energia superficial das partículas de pó fino. A alta área de superfície dessas pequenas partículas cria um forte incentivo para que elas se liguem, reduzindo a energia geral do sistema.

Durante este processo, os átomos se difundem através das fronteiras das partículas, preenchendo os vazios (poros) entre elas. Essa transferência de material é o que faz o objeto se tornar mais denso e mais forte.

Resultados Chave: Densidade e Encolhimento

O efeito mais visível da sinterização é o encolhimento significativo, à medida que o espaço antes ocupado pelos poros é eliminado.

Essa redução na porosidade leva diretamente a um aumento na densidade. Uma peça de zircônia devidamente sinterizada terá muito poucos vazios internos, o que é essencial para sua alta resistência mecânica e resistência à fratura.

O Impacto dos Ciclos de Alta Velocidade

A sinterização de alta velocidade visa alcançar o mesmo ponto final que a sinterização convencional, mas em um cronograma muito mais curto. Essa aceleração tem consequências diretas no material.

O Fator Tempo

O efeito mais significativo é a redução drástica no tempo de ciclo. Um processo de sinterização convencional pode levar de 8 a 12 horas, enquanto um ciclo de alta velocidade pode ser concluído em apenas 30 a 60 minutos. Isso proporciona um enorme ganho de eficiência em ambientes de produção, como laboratórios odontológicos.

O Desafio do Aquecimento Rápido

Para alcançar essa velocidade, o forno deve aquecer a zircônia muito rapidamente. Se não for gerenciado perfeitamente, isso pode criar uma diferença de temperatura significativa entre a superfície e o núcleo do material.

Esse gradiente térmico pode levar a uma sinterização incompleta no centro, resultando em um produto final mais fraco e menos denso.

O Risco de Choque Térmico

Igualmente importante é a fase de resfriamento. O resfriamento rápido pode introduzir tensões internas na estrutura cerâmica.

Em casos extremos, isso pode levar a choque térmico, causando microfissuras que comprometem a durabilidade a longo prazo e a integridade estrutural do material, mesmo que não sejam visíveis.

Compreendendo as Concessões da Velocidade

Embora a sinterização de alta velocidade seja eficaz, ela não é isenta de compromissos. O sucesso do processo depende inteiramente da qualidade do equipamento e da formulação específica do material de zircônia.

Resistência Mecânica

Quando realizada corretamente com equipamentos e materiais validados, a sinterização de alta velocidade pode produzir zircônia com resistência mecânica comparável à alcançada por métodos convencionais. No entanto, um ciclo rápido mal executado tem muito mais probabilidade de resultar em uma peça mais fraca do que um ciclo convencional ruim.

Densidade e Porosidade

O objetivo principal de eliminar a porosidade permanece o mesmo. O desafio com ciclos de alta velocidade é permitir tempo suficiente para que o gás preso nos poros escape antes que o material se densifique completamente ao redor deles. Blocos de zircônia modernos e de alta qualidade são formulados para facilitar essa densificação rápida.

Precisão Dimensional

O encolhimento é uma parte inevitável e calculada do processo. O principal risco com a sinterização de alta velocidade é o encolhimento não uniforme devido ao aquecimento desigual. Isso pode levar a empenamento ou perda de precisão, o que é uma falha crítica para aplicações que exigem dimensões exatas, como coroas ou pontes dentárias.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método de sinterização apropriado depende de equilibrar a necessidade de velocidade com a demanda por qualidade e consistência do material.

- Se seu foco principal é a velocidade máxima de produção: A sinterização de alta velocidade é a escolha clara, mas você deve usar um forno e materiais de zircônia que foram especificamente projetados e validados para funcionar juntos nesses ciclos rápidos.

- Se seu foco principal é a integridade absoluta do material para os casos mais exigentes: A sinterização lenta convencional continua sendo o padrão ouro para garantir resultados uniformes e sem estresse, embora a lacuna na qualidade esteja diminuindo com a tecnologia moderna.

- Se você está enfrentando resultados inconsistentes, como lascamento ou fraturas: Seu primeiro passo deve ser verificar se o ciclo de alta velocidade do seu forno está perfeitamente calibrado e se a zircônia que você está usando é explicitamente aprovada para esse ciclo pelo fabricante.

Em última análise, a sinterização de alta velocidade bem-sucedida depende de um sistema precisamente controlado onde o material, o equipamento e o processo são validados para funcionar em harmonia.

Tabela de Resumo:

| Aspecto | Sinterização Convencional | Sinterização de Alta Velocidade |

|---|---|---|

| Tempo de Ciclo | 8-12 horas | 30-60 minutos |

| Efeito Principal | Densidade e resistência uniformes garantidas | Densificação rápida com potencial para estresse térmico |

| Desafio Principal | Tempo de processamento longo | Gerenciamento de gradientes térmicos e uniformidade do encolhimento |

| Ideal Para | Máxima integridade do material e casos exigentes | Produção de alto volume que exige velocidade |

Alcance Resultados Perfeitos de Sinterização de Zircônia com KINTEK

Se o seu laboratório prioriza a velocidade da sinterização de alta velocidade ou a integridade garantida dos ciclos convencionais, o equipamento certo é fundamental. A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para processamento térmico preciso.

Nós fornecemos soluções que ajudam laboratórios odontológicos e cientistas de materiais a:

- Garantir Aquecimento Uniforme: Prevenir tensões internas e microfissuras com fornos de controle preciso.

- Validar Seu Processo: Usar equipamentos e materiais validados para funcionar em harmonia para resultados consistentes e de alta resistência.

- Escalar Sua Produção: Aumentar o rendimento sem sacrificar a qualidade final de seus componentes de zircônia.

Não deixe que os desafios da sinterização limitem o potencial do seu laboratório. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário para encontrar a solução de sinterização perfeita para seus materiais de zircônia e requisitos de aplicação específicos.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total