Em resumo, o tratamento térmico altera fundamentalmente as propriedades mecânicas de ligas de alumínio específicas. O objetivo mais comum é aumentar significativamente a resistência e a dureza através de um processo chamado endurecimento por precipitação, embora os tratamentos também possam ser usados para amaciar o material, tornando-o mais dúctil e fácil de conformar.

O verdadeiro efeito do tratamento térmico do alumínio não é apenas torná-lo mais duro ou mais macio; é controlar precisamente a estrutura microscópica do metal. Ao dissolver elementos de liga e depois permitir que se reformem como partículas finamente dispersas, você pode aprimorar drasticamente a relação resistência-peso da liga.

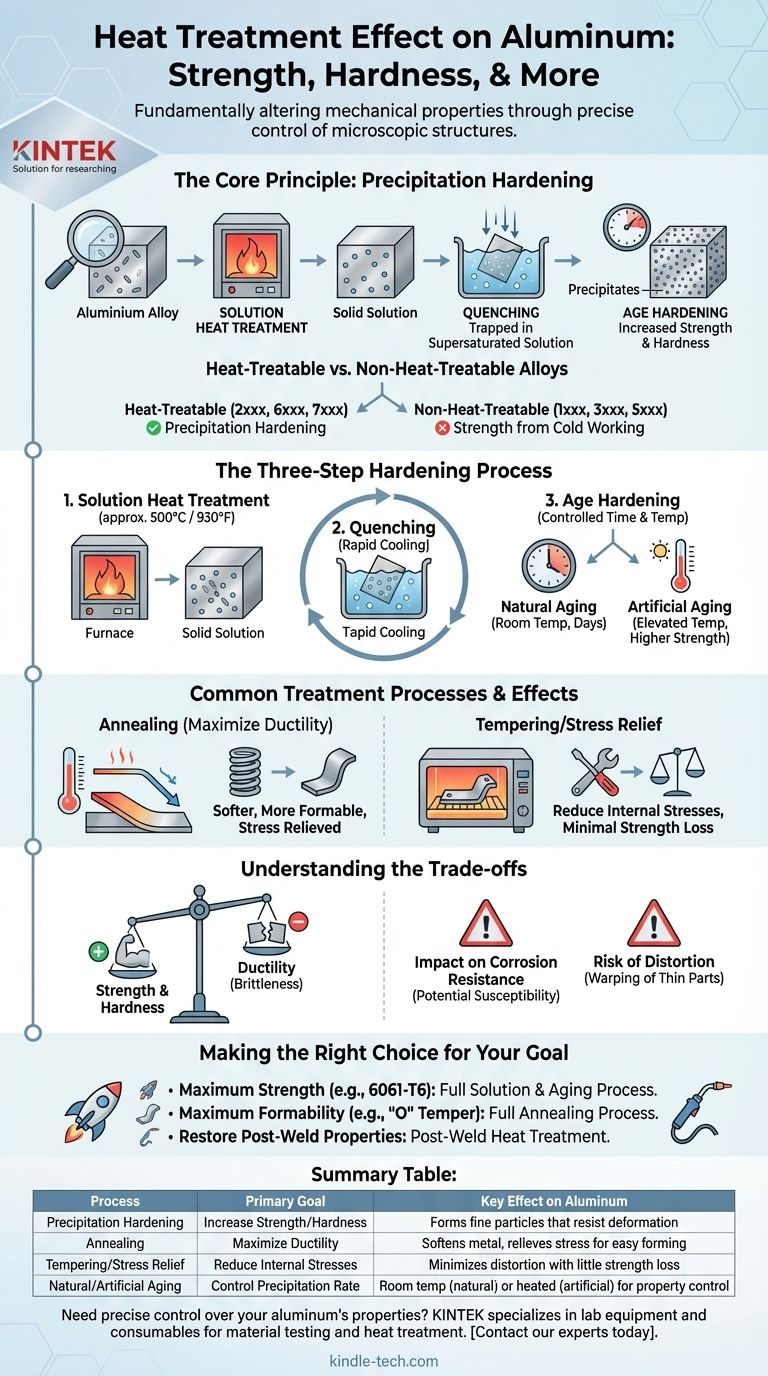

O Princípio Central: Endurecimento por Precipitação

As mudanças mais significativas nas propriedades do alumínio vêm de um processo conhecido como endurecimento por precipitação, ou endurecimento por envelhecimento. É isso que desbloqueia as características de alto desempenho de muitas ligas aeroespaciais e estruturais.

Ligas Tratáveis Termicamente vs. Não Tratáveis Termicamente

O conceito mais crítico a entender é que nem todo alumínio pode ser fortalecido por tratamento térmico.

As ligas são divididas em duas categorias principais. Ligas tratáveis termicamente (como as séries 2xxx, 6xxx e 7xxx) contêm elementos como cobre, magnésio e zinco que permitem o endurecimento por precipitação.

Ligas não tratáveis termicamente (como as séries 1xxx, 3xxx e 5xxx) derivam sua resistência principalmente da conformação a frio (endurecimento por deformação) e não podem ser significativamente fortalecidas por tratamento térmico.

O Processo de Endurecimento em Três Etapas

O endurecimento por precipitação envolve um ciclo térmico preciso de três estágios.

- Tratamento Térmico de Solução: O alumínio é aquecido a uma temperatura elevada (cerca de 500°C / 930°F) para dissolver os elementos de liga em uma solução sólida uniforme, muito parecido com dissolver açúcar em água quente.

- Têmpera (Quenching): O material é então resfriado rapidamente, geralmente em água. Esta queda súbita de temperatura aprisiona os elementos de liga na solução sólida supersaturada antes que eles tenham a chance de se agrupar.

- Endurecimento por Envelhecimento: A liga é mantida a uma temperatura mais baixa por um longo período. Durante este processo de "envelhecimento", os elementos de liga aprisionados precipitam-se para fora da solução, formando partículas duras extremamente finas em toda a estrutura cristalina do metal. Essas partículas atuam como obstáculos que resistem à deformação, tornando a liga muito mais forte.

Como Funciona o Envelhecimento: Natural vs. Artificial

O envelhecimento pode ocorrer de duas maneiras. O envelhecimento natural ocorre à temperatura ambiente ao longo de vários dias.

O envelhecimento artificial acelera o processo aquecendo a liga a uma temperatura moderadamente elevada (por exemplo, 120-190°C / 250-375°F). Isso proporciona maior controle e geralmente resulta em maior resistência e dureza.

Processos Comuns de Tratamento Térmico e Seus Efeitos

Além do endurecimento, outros tratamentos são usados para alcançar resultados diferentes. Cada processo visa um conjunto específico de propriedades.

Recozimento: Maximizando a Ductilidade

O recozimento é essencialmente o oposto do endurecimento. O alumínio é aquecido e depois resfriado lentamente.

Este processo permite que a estrutura de grãos interna se recristalize, aliviando tensões internas e removendo os efeitos da conformação a frio. O resultado é um material muito mais macio, mais dúctil e facilmente conformável.

Têmpera e Alívio de Tensão

Após a têmpera, uma liga pode ter tensões internas significativas, o que pode levar à distorção.

Um tratamento térmico de temperatura mais baixa, frequentemente chamado de têmpera ou alívio de tensão, pode ser aplicado para reduzir essas tensões internas com uma perda mínima da resistência ganha durante o envelhecimento.

Entendendo as Compensações (Trade-offs)

Optar por tratar termicamente o alumínio não é isento de consequências. Você deve equilibrar os benefícios desejados com as desvantagens potenciais.

Resistência vs. Ductilidade

A compensação mais fundamental é entre resistência e ductilidade. À medida que você aumenta a dureza e a resistência à tração de uma liga através do endurecimento por envelhecimento, você quase sempre reduz sua ductilidade, tornando-a mais quebradiça.

Impacto na Resistência à Corrosão

A formação de precipitados pode alterar o potencial eletroquímico dentro da liga. Em alguns casos, o tratamento térmico inadequado pode tornar uma liga mais suscetível a certos tipos de corrosão, como a corrosão intergranular.

O Risco de Distorção e Empenamento

O resfriamento rápido durante a etapa de têmpera introduz um estresse térmico significativo. Peças finas ou complexas são altamente suscetíveis a empenamento ou distorção, o que pode exigir operações de endireitamento subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto depende inteiramente da liga que você está usando e das propriedades finais desejadas.

- Se seu foco principal é resistência e dureza máximas: Use um tratamento térmico de solução completo, têmpera e processo de envelhecimento artificial em uma liga tratável termicamente (por exemplo, 6061-T6 ou 7075-T6).

- Se seu foco principal é máxima conformabilidade para fabricação: Use um processo de recozimento completo (temperatura "O") para colocar o material em seu estado mais macio possível antes de dobrar, estampar ou trefilar.

- Se seu foco principal é restaurar propriedades após a soldagem: Um tratamento térmico pós-soldagem pode ser necessário para reenvelhecer a zona afetada pelo calor e recuperar parte da resistência perdida durante o processo de soldagem.

Ao entender esses princípios, você pode adaptar com precisão as propriedades do alumínio para atender às demandas de sua aplicação específica.

Tabela de Resumo:

| Processo | Objetivo Principal | Efeito Chave no Alumínio |

|---|---|---|

| Endurecimento por Precipitação | Aumentar Resistência/Dureza | Forma partículas finas que resistem à deformação |

| Recozimento | Maximizar a Ductilidade | Amacia o metal, alivia o estresse para fácil conformação |

| Têmpera/Alívio de Tensão | Reduzir Tensões Internas | Minimiza a distorção com pouca perda de resistência |

| Envelhecimento Natural/Artificial | Controlar a Taxa de Precipitação | Temperatura ambiente (natural) ou aquecida (artificial) para controle de propriedades |

Precisa de controle preciso sobre as propriedades do seu alumínio? A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e processos de tratamento térmico. Quer você esteja desenvolvendo componentes aeroespaciais de alta resistência ou conformando peças automotivas complexas, nossas soluções ajudam você a alcançar as propriedades mecânicas exatas necessárias. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a pesquisa e desenvolvimento de alumínio de seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura