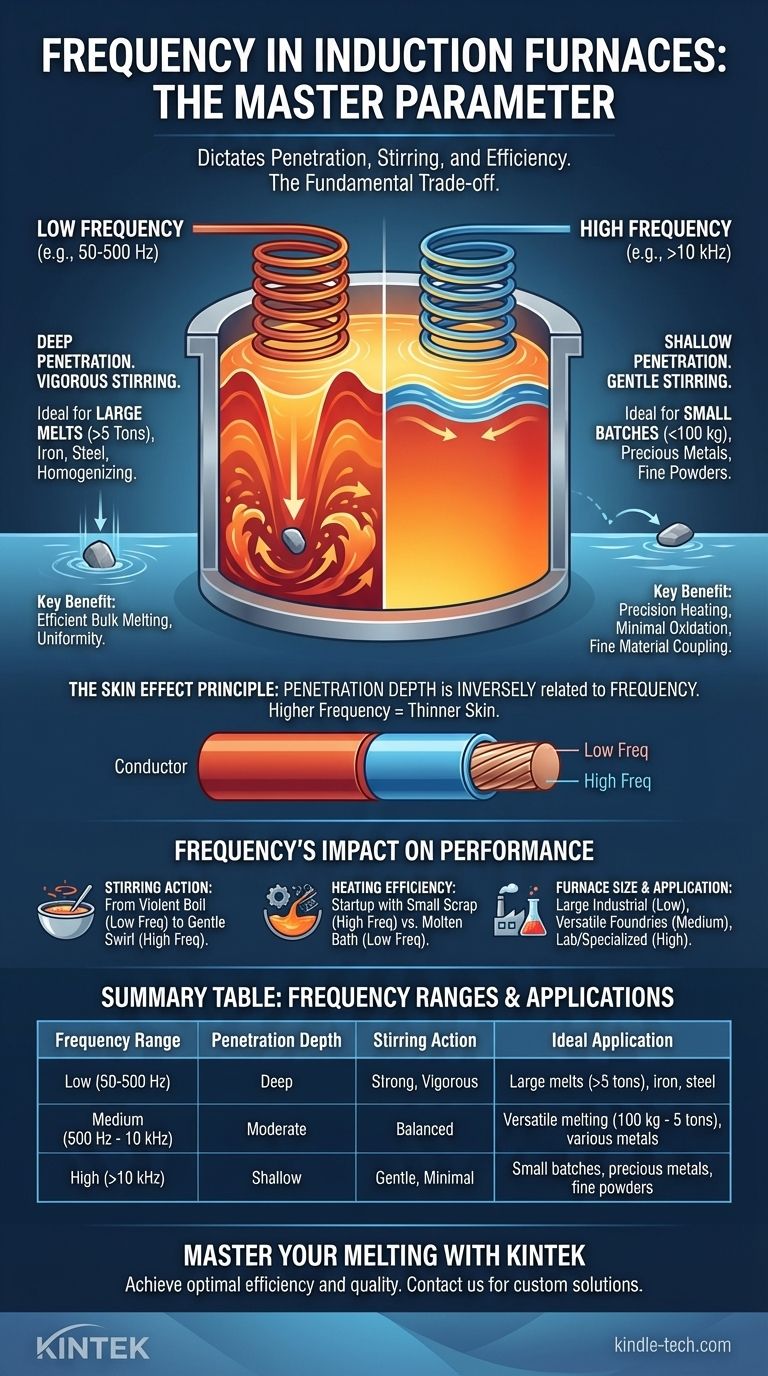

A frequência de operação de um forno de indução não é apenas um detalhe técnico; é o principal parâmetro que governa seu comportamento. Em termos simples, a frequência determina a profundidade com que a energia de aquecimento penetra na carga metálica. Isso, por sua vez, dita a intensidade da ação de agitação, a eficiência do processo de fusão e o tamanho ideal do forno para uma aplicação específica. Frequências mais baixas penetram mais profundamente e agitam mais vigorosamente, enquanto frequências mais altas aquecem a superfície e agitam suavemente.

A escolha da frequência correta envolve uma troca fundamental. Frequências mais baixas proporcionam penetração profunda e forte agitação, ideais para grandes fusões, enquanto frequências mais altas oferecem aquecimento superficial preciso com agitação mínima, o que é mais adequado para pequenos lotes ou materiais finos. Entender essa troca é a chave para dominar a fusão por indução.

O Princípio Central: Efeito Pelicular e Profundidade de Penetração

Para entender o papel da frequência, você deve primeiro entender a física do próprio aquecimento por indução. O processo depende de um fenômeno conhecido como "efeito pelicular" (skin effect).

O que é o Efeito Pelicular?

Quando uma corrente alternada (CA) é induzida em um condutor — neste caso, o metal dentro do forno —, ela não flui uniformemente por toda a seção transversal. Em vez disso, a corrente tende a se concentrar em uma fina camada na superfície do material.

Esta camada superficial é chamada de profundidade de pele ou profundidade de penetração. A grande maioria do aquecimento ocorre dentro desta região ativa.

Como a Frequência Controla a Penetração

A espessura desta profundidade de pele está inversamente relacionada à frequência da fonte de alimentação. A relação é simples e direta:

- Baixa Frequência (ex: 50/60 Hz): Resulta em uma grande profundidade de penetração. A corrente e a energia de aquecimento atingem profundamente a carga metálica.

- Alta Frequência (ex: 10.000 Hz ou 10 kHz): Resulta em uma profundidade de penetração muito pequena. A corrente e o aquecimento são concentrados em uma fina camada bem na superfície.

Pense nisso como jogar uma pedra na água. Um giro rápido e de alta frequência faz com que a pedra salte sobre a superfície. Um arremesso lento e de baixa frequência faz com que ela mergulhe fundo na água.

Impacto da Frequência no Desempenho do Forno

Esta relação entre frequência e profundidade de penetração tem consequências práticas diretas para todos os aspectos da operação do forno.

Ação de Agitação: De Fervura Violenta a Redemoinho Suave

A interação entre o campo magnético e a corrente induzida cria forças de Lorentz, que fazem o metal fundido se mover e agitar. A intensidade dessa agitação está diretamente ligada à frequência.

- Fornos de baixa frequência produzem uma ação de agitação poderosa e profunda. Isso é altamente eficaz para homogeneizar grandes fusões, misturar ligas e garantir temperatura uniforme.

- Fornos de alta frequência produzem uma agitação muito mais suave, ao nível da superfície. Isso é desejável para pequenas fusões ou ao fundir metais propensos à oxidação, pois minimiza a exposição do metal fundido à atmosfera.

Eficiência de Aquecimento e Acoplamento

Para um aquecimento eficiente, o campo magnético deve "acoplar" efetivamente com a carga metálica. O tamanho das peças de metal em relação à profundidade de penetração é fundamental.

Uma regra geral é que, para uma transferência de energia eficiente, o diâmetro das peças de metal deve ser pelo menos três a quatro vezes a profundidade de penetração.

- No início com sucata pequena: A alta frequência é mais eficiente. Sua pequena profundidade de penetração acopla bem com peças pequenas, aparas ou cavacos. O grande campo magnético de uma baixa frequência passaria pelos espaços com pouco efeito.

- Com um banho fundido: A baixa frequência torna-se altamente eficiente. Sua penetração profunda acopla perfeitamente com a grande massa única de metal líquido, e a forte ação de agitação distribui rapidamente o calor.

Tamanho do Forno e Aplicação

Esses princípios levam naturalmente a que frequências diferentes sejam usadas para diferentes escalas de operação.

- Baixa Frequência (Frequência de Linha - 50/60 Hz a ~500 Hz): Usada para fornos industriais grandes (várias toneladas a mais de 100 toneladas) para fusão em massa de ferro, aço e aplicações de manutenção de temperatura. A forte agitação é uma característica chave.

- Frequência Média (~500 Hz a 10 kHz): A faixa mais versátil, usada em fundições para fornos de algumas centenas de quilogramas a várias toneladas. Oferece um bom equilíbrio entre eficiência de partida e agitação para vários metais como aço, ligas de cobre e alumínio.

- Alta Frequência (>10 kHz): Reservada para pequenos fornos de laboratório, fusão de metais preciosos ou aplicações especializadas como tratamento térmico e brasagem. A agitação mínima e a capacidade de acoplar com materiais muito finos são as principais vantagens.

Entendendo as Trocas e as Armadilhas

Selecionar a frequência errada para sua aplicação leva à ineficiência, maus resultados metalúrgicos e problemas operacionais.

O Problema de uma Partida "Morta"

Tentar fundir uma carga de sucata solta e pequena em um forno de frequência muito baixa é altamente ineficiente. O acoplamento de energia será ruim, levando a tempos de fusão extremamente longos ou a uma falha completa em iniciar a fusão a frio.

O Risco de Agitação Excessiva

Usar uma frequência muito baixa para sua fusão específica pode criar uma "fervura" excessivamente violenta. Essa turbulência excessiva pode aumentar o desgaste refratário no revestimento do forno, causar captação indesejada de gás da atmosfera e levar a maiores perdas de metal por oxidação.

Complexidade e Custo da Fonte de Alimentação

Embora os sistemas de frequência de linha (50/60 Hz) sejam simples, eles não oferecem flexibilidade. Para gerar frequências médias e altas, os fornos exigem fontes de alimentação de estado sólido (inversores). Esses sistemas fornecem controle preciso, mas adicionam custo e complexidade significativos à instalação geral.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da frequência é uma decisão estratégica baseada no seu material, tamanho do lote e resultado metalúrgico desejado.

- Se o seu foco principal for fundir grandes volumes (>5 toneladas) de ferro ou aço: Um forno de baixa frequência (linha ou sub-500 Hz) fornece a penetração profunda e a forte agitação necessárias para uma fusão em massa eficiente.

- Se o seu foco principal for fusão versátil (100 kg a 5 toneladas) de vários metais: Um forno de frequência média (500 Hz a 3 kHz) oferece o melhor equilíbrio geral de potência de partida, agitação e eficiência.

- Se o seu foco principal for fundir pequenos lotes (<100 kg), metais preciosos ou pós finos: Um forno de alta frequência (>10 kHz) fornece o aquecimento preciso e suave necessário e acopla eficazmente com materiais de tamanho pequeno.

Em última análise, selecionar a frequência correta alinha a física da indução com seus objetivos metalúrgicos e de produção específicos.

Tabela de Resumo:

| Faixa de Frequência | Profundidade de Penetração | Ação de Agitação | Aplicação Ideal |

|---|---|---|---|

| Baixa (50-500 Hz) | Profunda | Forte, Vigorosa | Grandes fusões (>5 toneladas), ferro, aço |

| Média (500 Hz - 10 kHz) | Moderada | Equilibrada | Fusão versátil (100 kg - 5 toneladas), vários metais |

| Alta (>10 kHz) | Superficial | Suave, Mínima | Pequenos lotes, metais preciosos, pós finos |

Domine Seu Processo de Fusão com a KINTEK

Escolher a frequência certa para o seu forno de indução é fundamental para alcançar eficiência ideal, qualidade do metal e economia de custos operacionais. Quer você esteja processando grandes volumes de aço ou metais preciosos delicados, a frequência errada pode levar a um mau acoplamento, agitação excessiva ou falhas na partida.

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de precisão e consumíveis adaptados às suas necessidades específicas de fusão. Nossos especialistas podem ajudá-lo a selecionar a configuração de forno ideal para garantir penetração profunda, agitação controlada e máxima eficiência energética para sua aplicação.

Entre em contato conosco hoje para discutir suas necessidades e deixe que as soluções da KINTEK aprimorem as capacidades de fusão do seu laboratório.

Obtenha uma Recomendação Personalizada

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno de indução a vácuo para aço AFA? Garantir a Integridade e Pureza da Liga

- Qual é a vantagem da brasagem por indução? Velocidade vs. Integridade para as Suas Necessidades de Montagem

- Qual é a faixa de temperatura do forno de fusão por indução? Encontre o Calor Certo para Seus Metais

- Um aquecedor de indução pode derreter prata? Desbloqueie o derretimento rápido, limpo e preciso

- Qual é o material de revestimento para um forno de indução? Um Guia para Refratários de Alto Desempenho

- O alumínio pode ser fundido em forno de indução? Sim, para uma fusão mais rápida e limpa

- O aquecimento por indução funciona com alumínio? Um guia para aquecer eficientemente metais não magnéticos

- Qual é o outro nome para forno de indução? Tipos de Forno Coreless e de Canal Explicados