Em resumo, a maior desvantagem de um forno de indução é a sua falta de capacidade de refino. Isso significa que ele não consegue remover impurezas dos materiais brutos que funde de forma eficaz. Os materiais de carga já devem ser limpos e de composição conhecida, pois o forno essencialmente apenas refunde o metal, preservando tanto a sua qualidade quanto os seus defeitos.

Embora altamente eficiente e preciso, um forno de indução é fundamentalmente um dispositivo de refusão, não uma ferramenta de refino. Sua principal limitação é a incapacidade de processar sucata metálica suja, oxidada ou de composição desconhecida, o que pode aumentar significativamente os custos das matérias-primas.

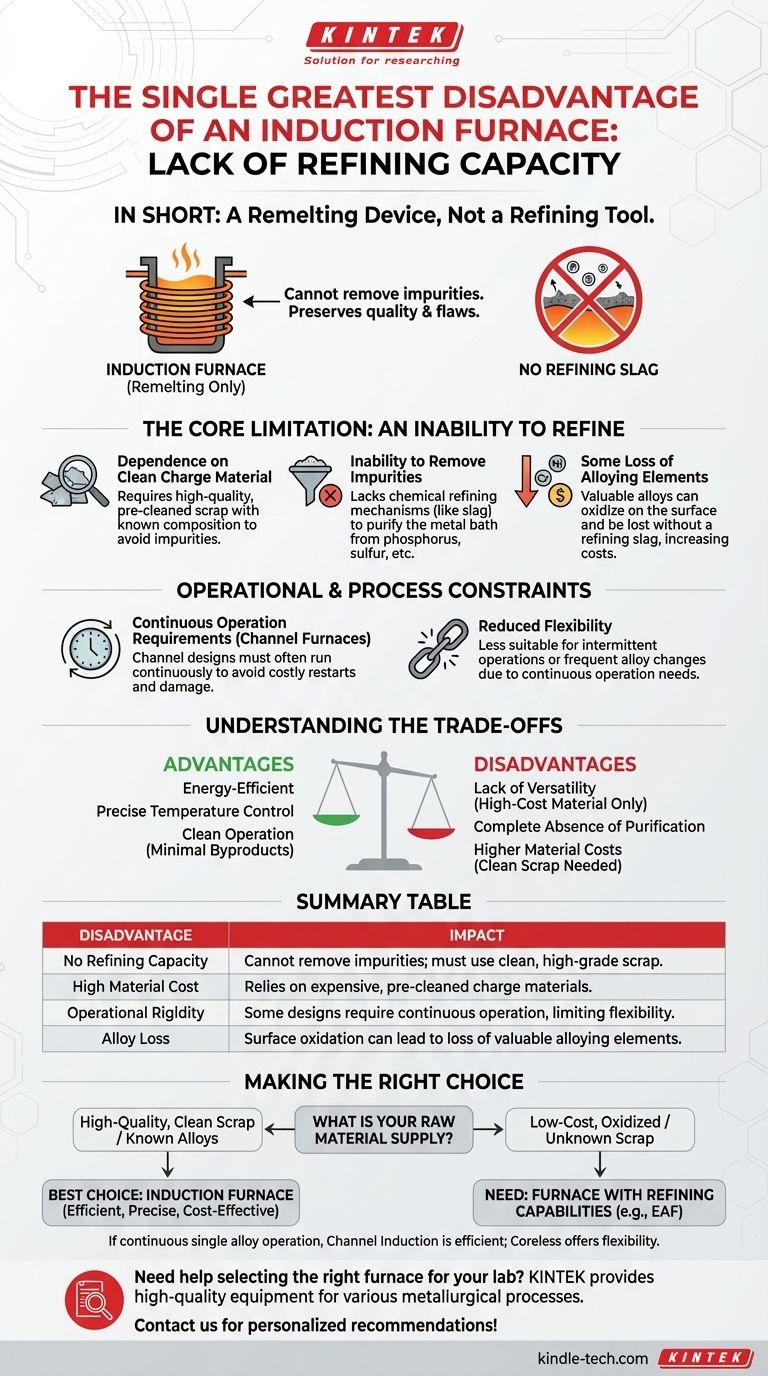

A Limitação Central: Incapacidade de Refinar

O principal inconveniente da tecnologia de forno de indução decorre do seu método de aquecimento limpo e contido. Ao contrário dos fornos que utilizam reações químicas ou escória, um forno de indução carece dos mecanismos para purificar o banho metálico.

Dependência de Material de Carga Limpo

Como não há processo de refino, a qualidade do produto final depende inteiramente da qualidade do material que você insere.

Os materiais de carga devem estar livres de ferrugem excessiva e outros óxidos. Isso geralmente significa que os operadores devem usar sucata de grau mais elevado e mais cara ou materiais pré-limpos.

Incapacidade de Remover Impurezas

Fornos tradicionais, como o Forno a Arco Elétrico (EAF), usam uma camada de escória para se ligar quimicamente e remover impurezas como fósforo e enxofre do metal fundido.

Fornos de indução não utilizam química de escória para purificação, tornando-os inadequados para a produção primária de aço ou para a fusão de sucata contaminada e de baixo grau.

Alguma Perda de Elementos de Liga

Embora o processo de indução em si seja mais limpo do que a combustão, alguma oxidação de elementos de liga valiosos ainda pode ocorrer na superfície da fusão.

Sem uma escória de refino para recuperar esses óxidos, os elementos são perdidos e precisam ser adicionados novamente à fusão para atender à especificação química exigida, aumentando o custo e a complexidade.

Restrições Operacionais e de Processo

Além de suas limitações metalúrgicas, o design de certos fornos de indução impõe requisitos operacionais rigorosos.

Requisitos de Operação Contínua

Certos designs, particularmente os fornos de indução de canal, operam de forma mais eficiente quando executados continuamente.

O laço ou canal metálico estreito deve permanecer cheio de metal fundido para funcionar. Permitir que esfrie e solidifique pode causar danos significativos e exigir manutenção cara e demorada para reiniciar.

Flexibilidade Reduzida

Esta necessidade de operação contínua torna os fornos de canal menos adequados para instalações que operam em turnos únicos ou que exigem paradas frequentes.

Eles são mais adequados para operações de alto rendimento e alta produção com pouquíssimas mudanças na liga produzida.

Compreendendo os Compromissos

As desvantagens de um forno de indução estão diretamente ligadas às suas vantagens. A escolha de usar um é uma questão de ponderar esses compromissos críticos.

Eficiência vs. Versatilidade

Os fornos de indução são excepcionalmente eficientes em termos energéticos porque o calor é gerado diretamente dentro do próprio metal.

No entanto, essa eficiência é paga com uma falta de versatilidade. Você não pode aproveitar a sucata metálica de baixo custo e baixo grau como fonte de matéria-prima.

Precisão vs. Purificação

A tecnologia oferece precisão incomparável no controle de temperatura, prevenindo o superaquecimento e a perda de ligas valiosas.

O compromisso é a ausência total de purificação. O forno preserva precisamente a química do material de carga, para o bem ou para o mal.

Operação Limpa vs. Custo do Material

O processo é celebrado por sua operação limpa, sem subprodutos de combustão, poeira mínima e um ambiente de trabalho mais seguro.

Este benefício ambiental é baseado em custos de material mais altos, pois o forno transfere a responsabilidade de "limpeza" para o fornecedor da sucata ou para uma etapa de pré-processamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do seu fornecimento de matéria-prima e do produto final desejado.

- Se o seu foco principal for fundir sucata limpa e de alta qualidade ou ligas conhecidas: O forno de indução é provavelmente a ferramenta mais eficiente, precisa e econômica para o trabalho.

- Se o seu foco principal for processar sucata de baixo custo, oxidada ou de composição desconhecida: Você precisa de um forno com capacidades ativas de refino, o que um forno de indução não pode fornecer.

- Se sua operação for contínua em uma única liga: Um forno de indução de canal oferece excelente eficiência, mas um design sem núcleo (coreless) oferece mais flexibilidade para trabalhos intermitentes.

Compreender esta distinção central entre refusão e refino é a chave para selecionar a tecnologia correta para o seu processo metalúrgico.

Tabela de Resumo:

| Desvantagem | Impacto |

|---|---|

| Nenhuma Capacidade de Refino | Não consegue remover impurezas; deve usar sucata limpa e de alta qualidade. |

| Alto Custo do Material | Depende de materiais de carga pré-limpos e caros. |

| Rigidez Operacional | Alguns designs exigem operação contínua, limitando a flexibilidade. |

| Perda de Liga | A oxidação superficial pode levar à perda de elementos de liga valiosos. |

Precisa de ajuda para selecionar o forno certo para as necessidades específicas de fusão e refino do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta qualidade, incluindo fornos adaptados para vários processos metalúrgicos. Se você trabalha com ligas de alta pureza ou precisa de capacidades de refino, nossos especialistas podem ajudá-lo a escolher a solução perfeita em termos de eficiência e custo-benefício. Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão