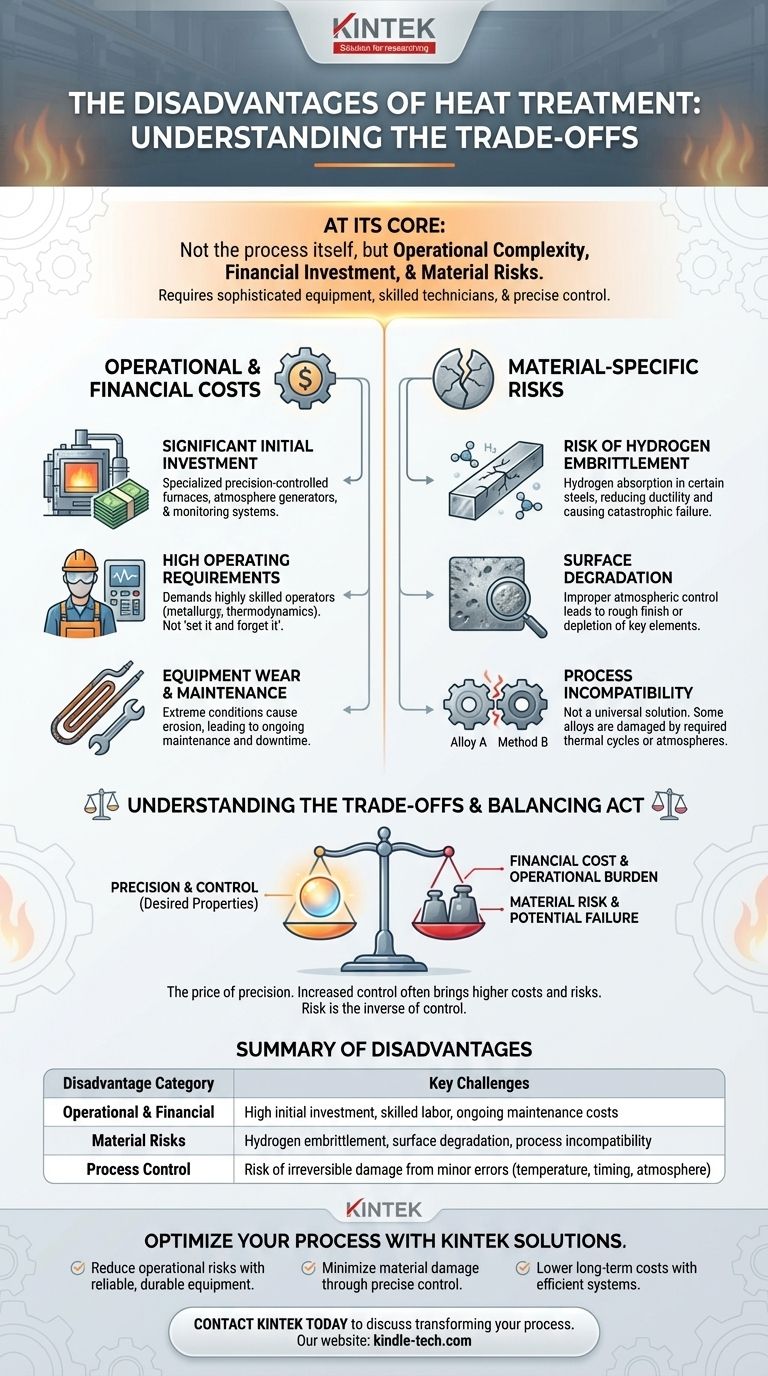

Em sua essência, as principais desvantagens do tratamento térmico não estão no processo em si, mas na complexidade operacional, no investimento financeiro e nos riscos materiais envolvidos. Executá-lo corretamente requer equipamentos sofisticados, técnicos altamente qualificados e controle preciso, pois a falha em fazê-lo pode levar a danos irreversíveis à peça de trabalho, como fragilização ou degradação da superfície.

Embora o tratamento térmico ofereça um controle incomparável sobre as propriedades finais de um material, suas desvantagens são os custos e riscos associados à obtenção desse controle. O principal desafio reside em gerenciar o processo com precisão suficiente para obter os benefícios sem introduzir novas falhas não intencionais.

Os Custos Operacionais e Financeiros

As desvantagens mais imediatas da implementação de um processo de tratamento térmico são os recursos significativos necessários para fazê-lo corretamente.

Investimento Inicial Significativo

O tratamento térmico, particularmente os métodos de atmosfera controlada, requer equipamentos especializados e caros. Isso inclui fornos com controle de precisão, geradores de atmosfera e sistemas de monitoramento que representam um investimento de capital substancial.

Altos Requisitos Operacionais

O processo não é "configure e esqueça". Ele exige operadores altamente qualificados que compreendam metalurgia, termodinâmica e os requisitos específicos dos materiais que estão sendo tratados. Erros de tempo, temperatura ou composição atmosférica podem arruinar um lote de componentes.

Desgaste e Manutenção de Equipamentos

As condições extremas envolvidas no tratamento térmico cobram seu preço no próprio equipamento. Por exemplo, os gases usados em atmosferas controladas podem causar erosão dos elementos de aquecimento elétricos, levando a custos de manutenção contínuos e potencial tempo de inatividade.

Os Riscos Específicos do Material

Além dos custos operacionais, o tratamento térmico introduz riscos diretos ao material que está sendo tratado. Estes não são resultados garantidos, mas falhas potenciais se o processo for incompatível com o material ou mal controlado.

Risco de Fragilização por Hidrogênio

Certos tipos de aço, quando tratados termicamente em uma atmosfera com alto teor de hidrogênio, podem absorver o hidrogênio. Isso leva à fragilização por hidrogênio, uma condição que reduz severamente a ductilidade do material e pode causar falhas catastróicas sob carga.

Degradação da Superfície

O controle atmosférico inadequado pode afetar negativamente a superfície da peça de trabalho. Isso pode se manifestar como um acabamento áspero e não brilhante ou, mais seriamente, o esgotamento de elementos metálicos chave como cromo ou carbono da camada superficial, comprometendo sua dureza e resistência à corrosão.

Incompatibilidade do Processo

O tratamento térmico não é uma solução universal. Alguns materiais não podem ser tratados eficazmente com certos métodos. Por exemplo, algumas ligas podem não responder a uma atmosfera controlada ou podem ser danificadas pelos ciclos térmicos necessários, tornando-o um processo inadequado.

Compreendendo as Trocas

As desvantagens do tratamento térmico são melhor compreendidas como o preço da precisão. Quanto mais específico o resultado desejado, mais complexo e custoso o processo se torna.

O Custo de uma Atmosfera Controlada

Muitas das desvantagens mais citadas – manuseio complexo de gases, erosão de equipamentos, alto investimento – são específicas do tratamento térmico em atmosfera controlada. Este método é usado para obter superfícies impecáveis e prevenir a oxidação, mas vem com uma carga operacional muito maior do que métodos mais simples, como tratamento em forno a céu aberto ou endurecimento por indução.

Risco é o Inverso do Controle

A maior "desvantagem" é o potencial de erro. Um pequeno desvio na taxa de resfriamento pode levar a rachaduras. Uma atmosfera incorreta pode descarbonetar a superfície de uma peça de aço, tornando-a inútil. Esses riscos destacam que o valor do tratamento térmico está diretamente ligado à qualidade de sua execução.

Equilibrando Benefício Contra Detrimento

A decisão de realizar um tratamento térmico é uma troca clássica de engenharia. O processo pode introduzir uma força incrível, aliviar tensões internas e criar superfícies resistentes ao desgaste. Esses benefícios devem ser ponderados contra o custo financeiro, a necessidade de especialização e o risco de danos materiais se o processo não for gerenciado perfeitamente.

Fazendo a Escolha Certa para Sua Aplicação

Para decidir se o tratamento térmico é apropriado, você deve pesar suas exigências contra os objetivos do seu projeto.

- Se o seu foco principal é alcançar propriedades de material de missão crítica em escala: O alto investimento em equipamentos e pessoal qualificado é uma despesa comercial necessária e justificável.

- Se o seu foco principal é a produção sensível a custos ou de baixo volume: A complexidade operacional e o investimento inicial podem ser proibitivos, tornando a terceirização para uma instalação especializada em tratamento térmico uma opção mais viável.

- Se você está trabalhando com ligas especializadas ou sensíveis: O risco de danos materiais como fragilização é alto, exigindo consulta metalúrgica especializada e controle de processo rigorosamente preciso desde o início.

Em última análise, a decisão depende se as melhorias materiais necessárias justificam o investimento significativo em controle de processo e experiência.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Operacional e Financeira | Alto investimento inicial em equipamentos, requisitos de mão de obra qualificada, custos de manutenção contínuos |

| Riscos Materiais | Fragilização por hidrogênio, degradação da superfície, incompatibilidade do processo com certas ligas |

| Controle do Processo | Risco de danos irreversíveis por pequenos erros de temperatura, tempo ou atmosfera |

Otimize seu processo de tratamento térmico com as soluções KINTEK.

O tratamento térmico não precisa ser uma desvantagem para o seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, projetados para mitigar os desafios descritos acima. Nossos fornos com controle de precisão e suporte especializado ajudam você a:

- Reduzir riscos operacionais com equipamentos confiáveis e duráveis

- Minimizar danos materiais através de controle preciso de temperatura e atmosfera

- Reduzir custos a longo prazo com sistemas eficientes e fáceis de manter

Seja você aumentando a produção ou trabalhando com ligas sensíveis, fornecemos as ferramentas e a experiência para tornar o tratamento térmico uma vantagem estratégica em vez de uma responsabilidade.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de equipamentos de laboratório podem transformar seu processo de tratamento térmico.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa