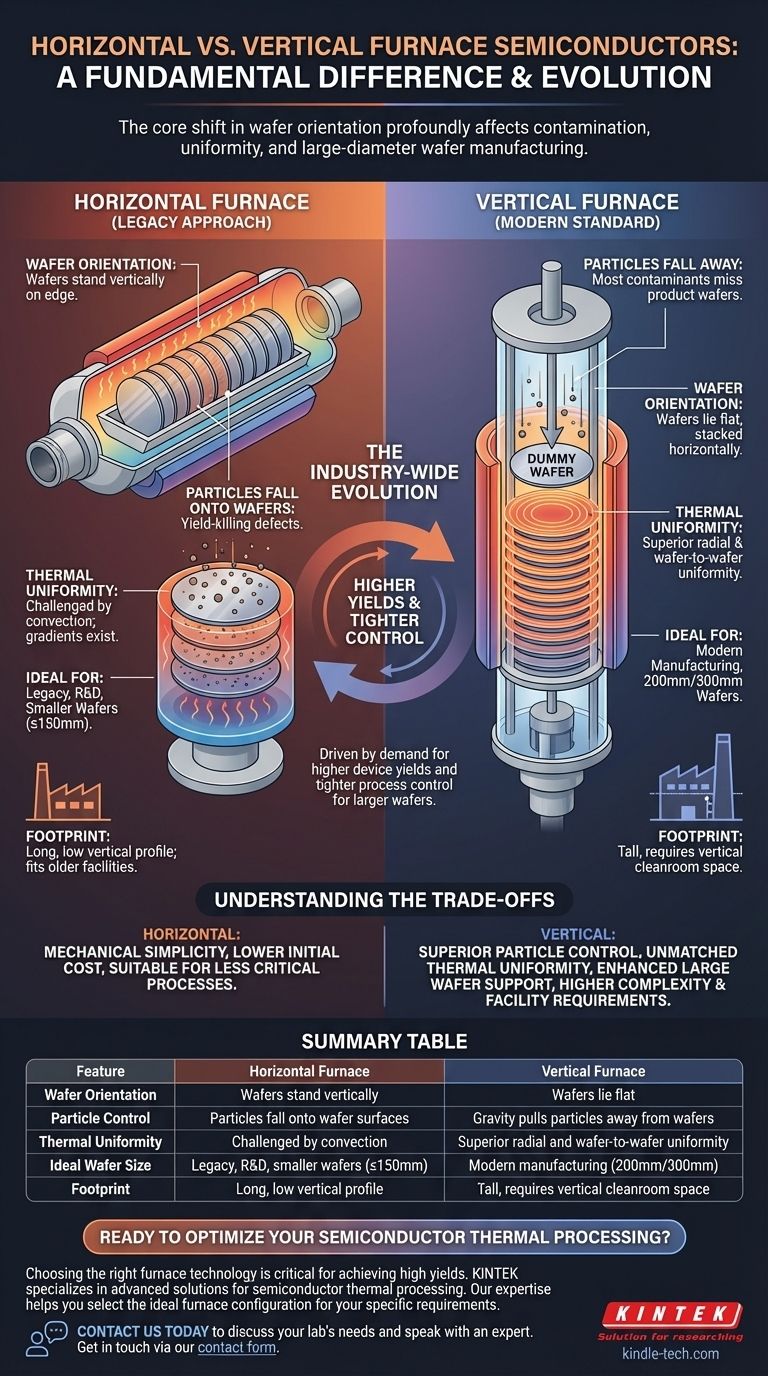

A diferença fundamental entre fornos verticais e horizontais na fabricação de semicondutores é a orientação das bolachas durante o processamento. Fornos horizontais processam bolachas posicionadas verticalmente em um tubo horizontal, enquanto fornos verticais processam bolachas deitadas em um tubo vertical. Essa mudança aparentemente simples na orientação tem profundas consequências para o controle de contaminação, uniformidade do processo e a capacidade de fabricar bolachas de silício modernas de grande diâmetro.

A mudança da indústria de fornos horizontais para verticais não foi uma questão de preferência, mas uma evolução necessária. Foi impulsionada pela demanda implacável por maiores rendimentos de dispositivos e controle de processo mais rigoroso, que os projetos horizontais não podiam mais fornecer para bolachas maiores.

A Diferença Central: Orientação da Bolacha

No coração da fabricação de semicondutores estão processos térmicos como oxidação, difusão e recozimento, que exigem o aquecimento de bolachas a temperaturas extremas. O forno é a câmara onde isso ocorre, e seu design impacta diretamente a qualidade do resultado.

Fornos Horizontais: A Abordagem Tradicional

Em um forno horizontal, as bolachas são carregadas em um "barco" de quartzo, posicionadas em suas bordas como pratos em um escorredor. Todo este barco é então empurrado mecanicamente para um longo tubo horizontal de quartzo.

Este design foi o padrão por décadas, particularmente para bolachas menores (150mm e abaixo). É mecanicamente mais simples e tem um perfil vertical mais baixo, encaixando-se facilmente em antigas instalações de fabricação.

Fornos Verticais: O Padrão Moderno

Em um forno vertical, as bolachas são carregadas deitadas, empilhadas horizontalmente em um barco. Este barco é então baixado por um elevador de baixo ou de cima para um tubo de processamento vertical.

Este design é dominante em todas as fábricas modernas, especialmente para bolachas de 200mm e 300mm. Todo o sistema é mais alto e frequentemente requer um layout de sala limpa mais complexo para acomodar os mecanismos de carregamento.

Por Que os Fornos Verticais Se Tornaram o Padrão

A mudança para fornos verticais foi uma resposta direta às limitações do design horizontal, que se tornaram críticas à medida que os tamanhos das bolachas aumentavam e as características dos dispositivos diminuíam.

Controle Superior de Partículas

Em um forno horizontal, quaisquer partículas que caem do topo do tubo pousam diretamente na superfície ativa das bolachas abaixo. Esta é uma grande fonte de defeitos que comprometem o rendimento.

Fornos verticais resolvem isso com a gravidade. As partículas caem para baixo, paralelamente à superfície plana das bolachas. A maioria dos contaminantes pousa apenas na bolacha mais alta da pilha, que é frequentemente uma bolacha sacrificial ou "dummy", protegendo as valiosas bolachas de produto abaixo dela.

Uniformidade Térmica Inigualável

Alcançar uma temperatura perfeitamente uniforme em cada bolacha é crítico para o crescimento consistente do filme e o desempenho do dispositivo. Fornos horizontais lutam com isso devido à convecção natural. O gás quente sobe, criando um gradiente de temperatura do topo para a parte inferior do tubo.

Em um forno vertical, os elementos de aquecimento simétricos e circulares e o fluxo de gás vertical criam uma zona de temperatura altamente estável e radialmente uniforme. Isso garante que cada bolacha na pilha, e toda a superfície de cada bolacha, experimente as mesmas condições térmicas exatas, levando a uma uniformidade de óxido superior.

Suporte Aprimorado para Bolachas de Grandes Diâmetros

À medida que as bolachas cresciam e ficavam mais finas, a estabilidade física tornou-se uma preocupação. Posicionar uma grande bolacha de 300mm em sua borda a mais de 1000°C, como um forno horizontal exige, introduz estresse e pode causar empenamento.

Deitar a bolacha em um forno vertical fornece suporte uniforme em toda a sua superfície, prevenindo estresse e deformação induzidos pela gravidade. Isso é essencial para manter a planicidade perfeita exigida para as etapas subsequentes de fotolitografia.

Compreendendo as Trocas

Embora os fornos verticais ofereçam desempenho superior, a escolha não é isenta de considerações. Fornos horizontais ainda existem para aplicações específicas devido às suas próprias vantagens.

Pegada e Custo da Instalação

Fornos verticais são altos e exigem um espaço vertical significativo na sala limpa, muitas vezes estendendo-se para o nível sub-fab abaixo. Isso aumenta os custos de construção da instalação e a complexidade.

Fornos horizontais, por outro lado, são longos, mas têm um perfil vertical baixo, tornando-os mais fáceis de instalar em instalações não projetadas para equipamentos altos.

Custo e Complexidade

Os sistemas robóticos para carregamento e descarregamento de fornos verticais são mais complexos do que os simples mecanismos de haste de empurrar dos sistemas horizontais. Isso pode se traduzir em um maior investimento de capital inicial e rotinas de manutenção potencialmente mais complexas.

Para processos onde o nível máximo de controle não é exigido, um forno horizontal pode ser uma solução mais econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre os tipos de forno é, em última análise, ditada pelos requisitos técnicos do processo e pelo tamanho da bolacha.

- Se o seu foco principal é a fabricação de ponta (bolachas de 200mm/300mm): O forno vertical é a única escolha, pois seu controle superior de contaminação e uniformidade térmica são inegociáveis para alcançar altos rendimentos.

- Se o seu foco principal é em produtos legados, P&D ou camadas não críticas em bolachas menores: Um forno horizontal pode ser uma ferramenta perfeitamente viável e econômica que simplifica os requisitos da instalação.

Em última análise, compreender a física da contaminação e do fluxo de calor dentro desses sistemas revela por que a indústria evoluiu, priorizando o controle do processo acima de tudo.

Tabela Resumo:

| Característica | Forno Horizontal | Forno Vertical |

|---|---|---|

| Orientação da Bolacha | Bolachas posicionadas verticalmente | Bolachas deitadas |

| Controle de Partículas | Partículas caem nas superfícies da bolacha | A gravidade afasta as partículas das bolachas |

| Uniformidade Térmica | Desafiada pela convecção | Uniformidade radial e entre bolachas superior |

| Tamanho Ideal da Bolacha | Legado, P&D, bolachas menores (≤150mm) | Fabricação moderna (200mm/300mm) |

| Pegada | Perfil vertical longo e baixo | Alto, requer espaço vertical na sala limpa |

Pronto para Otimizar Seu Processamento Térmico de Semicondutores?

Escolher a tecnologia de forno certa é crucial para alcançar altos rendimentos e uniformidade do processo. A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo soluções para processamento térmico de semicondutores. Nossa experiência pode ajudá-lo a selecionar a configuração ideal de forno para o tamanho da sua bolacha e requisitos de processo específicos.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e impulsionar sua fabricação de semicondutores. Entre em contato através do nosso formulário de contato para falar com um especialista.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.