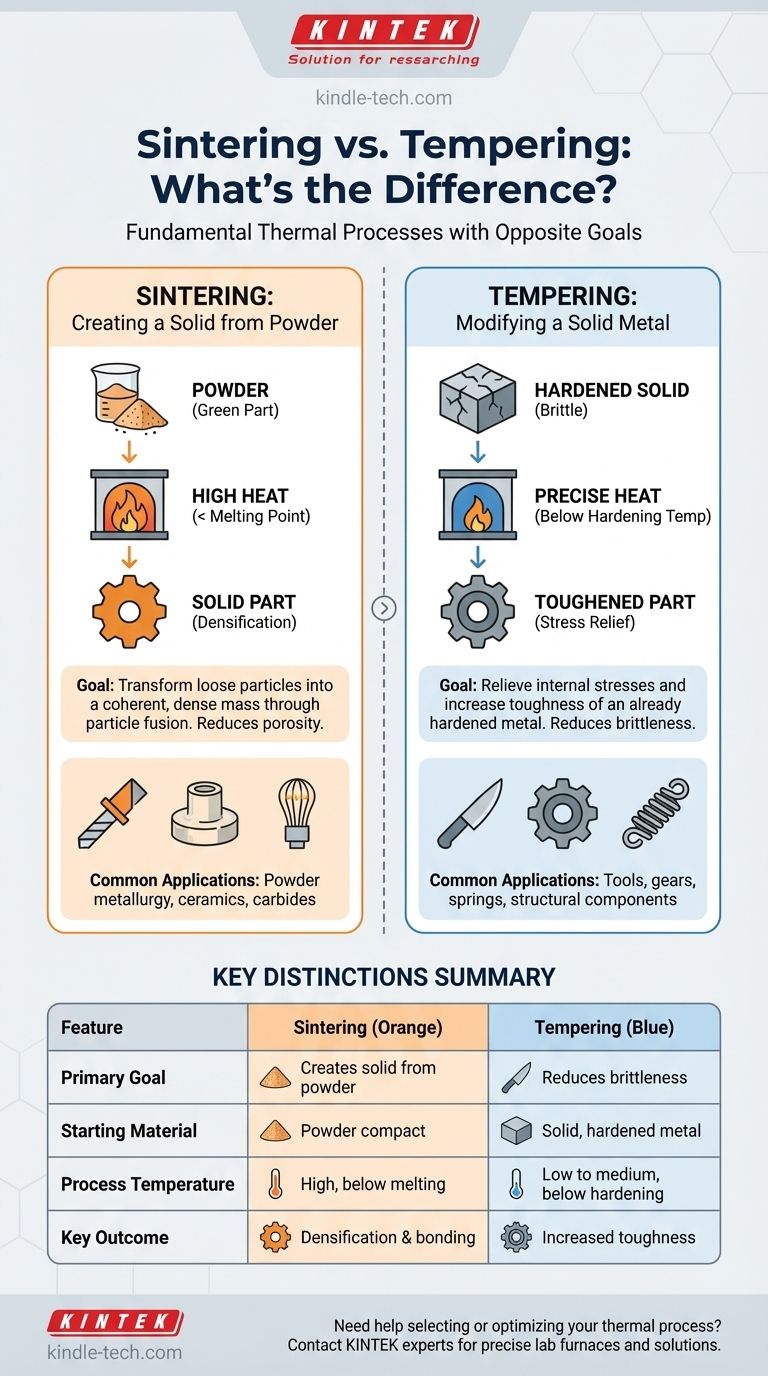

Em sua essência, revenimento e sinterização são processos térmicos fundamentalmente diferentes com objetivos opostos. A sinterização é um método de fabricação que usa calor para fundir pós em um objeto sólido, enquanto o revenimento é uma etapa de acabamento que usa calor para reduzir a fragilidade de uma peça metálica já sólida e endurecida. Eles não são intercambiáveis e se aplicam a estágios inteiramente diferentes do ciclo de vida de um material.

A distinção crítica é o material de partida e o objetivo final. A sinterização cria uma peça sólida e densa a partir de um pó. O revenimento modifica uma peça sólida existente para torná-la menos frágil e mais durável.

O Objetivo da Sinterização: Criar um Sólido a Partir de Pó

A sinterização é um processo de fabricação primário, especialmente nos campos da metalurgia do pó e da cerâmica. Seu propósito integral é transformar uma coleção de partículas soltas em uma massa sólida e coerente.

O que é Sinterização?

A sinterização envolve pegar um pó compactado, frequentemente chamado de "peça verde", e aquecê-lo a uma temperatura alta que esteja abaixo do ponto de fusão do material.

Este processo reduz a porosidade entre as partículas de partida, fazendo com que o objeto encolha e aumente de densidade. Conforme observado na prensagem a quente, uma forma de sinterização, este pode ser um processo "ativado" onde pressão também é aplicada para acelerar a adensamento.

O Mecanismo: Fusão de Partículas

Em vez de derreter o material, a sinterização incentiva os átomos a se difundirem através das fronteiras das partículas, criando ligações fortes entre elas.

O objetivo é eliminar os espaços vazios (poros) e fundir o pó em uma peça única e densa. O ambiente, como a presença de gases como hidrogênio ou nitrogênio, pode ser fundamental para alcançar a densidade total em materiais específicos, como nitretos ou metais.

Aplicações Comuns

A sinterização é essencial para criar peças a partir de materiais com pontos de fusão extremamente altos que são difíceis ou impossíveis de fundir, como filamentos de tungstênio, ferramentas de corte de carboneto e cerâmicas avançadas.

O Objetivo do Revenimento: Modificar um Metal Sólido

O revenimento é um processo de tratamento térmico secundário. Ele nunca é usado para criar um objeto, mas sim para refinar as propriedades de um que já foi formado e endurecido.

O que é Revenimento?

O revenimento é quase sempre realizado em metais ferrosos como o aço após terem sido submetidos a um processo de endurecimento (têmpera). O endurecimento torna o aço muito duro, mas também extremamente frágil e internamente tensionado.

O processo envolve reaquecer a peça endurecida a uma temperatura precisa bem abaixo de sua temperatura de endurecimento, mantê-la por um tempo específico e, em seguida, resfriá-la.

O Mecanismo: Alívio de Tensão Interna

O calor do revenimento permite que os átomos de carbono dentro da estrutura cristalina (microestrutura) do aço se rearranjem ligeiramente. Isso alivia as imensas tensões internas criadas durante a têmpera.

Esta mudança microestrutural diminui a dureza e a fragilidade, ao mesmo tempo que aumenta significativamente a tenacidade do material — sua capacidade de se deformar e absorver energia sem fraturar.

Aplicações Comuns

O revenimento é fundamental para criar ferramentas e peças de máquinas que precisam ser duras o suficiente para manter um fio ou resistir ao desgaste, mas também tenazes o suficiente para suportar impacto e choque. Exemplos incluem lâminas de faca, machados, engrenagens e componentes de aço estrutural.

Compreendendo as Distinções Chave

A confusão entre esses dois processos decorre do uso compartilhado de calor. No entanto, uma comparação direta revela suas diferenças fundamentais.

Material de Partida: Pó vs. Sólido

Esta é a distinção mais clara. A sinterização começa com um pó. O revenimento começa com uma peça metálica sólida, totalmente formada, que já foi endurecida.

Temperatura do Processo: Abaixo do Ponto de Fusão vs. Abaixo do Ponto Crítico

A sinterização aquece um material até um pouco abaixo do seu ponto de fusão para incentivar a difusão de partículas. O revenimento aquece um metal endurecido a uma temperatura muito mais baixa, especificamente abaixo de sua temperatura crítica inferior, para evitar anular o tratamento de endurecimento anterior.

Resultado Principal: Adensamento vs. Tenacidade

O objetivo final da sinterização é o adensamento — transformar um compactado de pó poroso em um objeto sólido. O objetivo final do revenimento é melhorar a tenacidade, reduzindo a fragilidade de um material já duro.

Fazendo a Escolha Certa para o Seu Objetivo

O processo correto depende inteiramente do que você está começando e o que você precisa alcançar.

- Se o seu foco principal é criar uma peça sólida a partir de pó de metal ou cerâmica: Você precisa de sinterização para fundir as partículas e alcançar a densidade e a forma desejadas.

- Se o seu foco principal é tornar uma peça de aço endurecida menos frágil: Você precisa de revenimento para aliviar as tensões internas e aumentar sua tenacidade e durabilidade.

- Se o seu foco principal é unir dois componentes separados: Nenhum dos processos está correto; você deve considerar soldagem, brasagem ou solda branda, que usam um material de enchimento fundido para criar uma ligação.

Compreender o propósito fundamental de cada processo — criar uma peça versus modificar uma propriedade — é a chave para dominar esses tratamentos de materiais.

Tabela de Resumo:

| Característica | Sinterização | Revenimento |

|---|---|---|

| Objetivo Principal | Cria uma peça sólida a partir de pó | Reduz a fragilidade em uma peça sólida endurecida |

| Material de Partida | Compactado de pó ("peça verde") | Metal sólido e endurecido (ex: aço temperado) |

| Temperatura do Processo | Alta, mas abaixo do ponto de fusão do material | Baixa a média, bem abaixo da temperatura de endurecimento |

| Resultado Chave | Adensamento e ligação de partículas | Aumento da tenacidade e alívio de tensões |

| Aplicações Comuns | Peças de metalurgia do pó, cerâmicas, ferramentas de carboneto | Lâminas de faca, engrenagens, molas, componentes estruturais |

Precisa de ajuda para selecionar ou otimizar seu processo térmico?

Se você está desenvolvendo novos materiais via sinterização ou melhorando a durabilidade de componentes metálicos com revenimento, a experiência da KINTEK em fornos de laboratório e equipamentos de processamento térmico está aqui para apoiá-lo. Fornecemos as ferramentas precisas e confiáveis que você precisa para alcançar resultados perfeitos.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório em ciência dos materiais e tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural