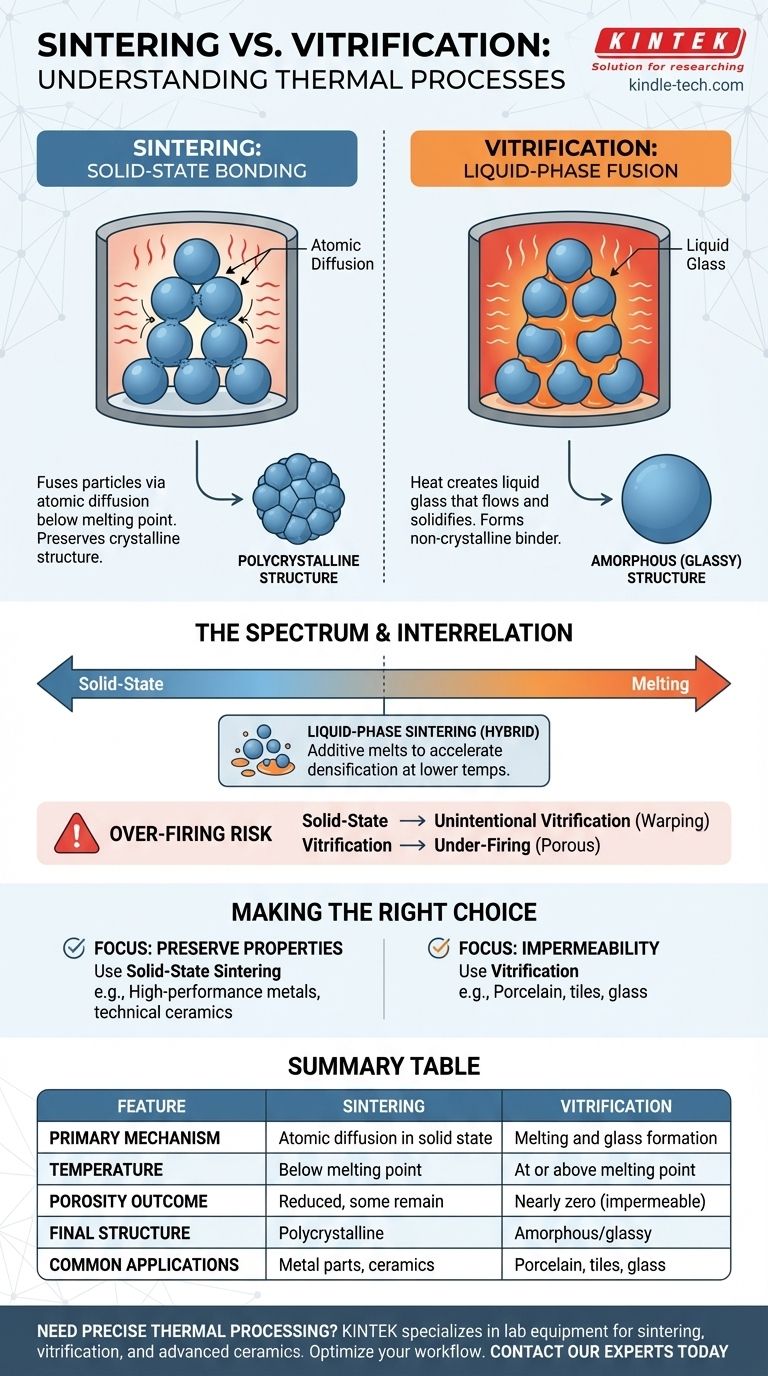

Em ciência dos materiais, sinterização e vitrificação são ambos processos térmicos que usam calor para ligar partículas, mas eles alcançam isso através de mecanismos fundamentalmente diferentes. A sinterização funde partículas por difusão atômica no estado sólido, bem abaixo do ponto de fusão do material. A vitrificação, em contraste, envolve aquecer um material até que pelo menos parte dele derreta em um vidro líquido, que então esfria para formar um aglutinante sólido e não cristalino.

A distinção crucial é o estado da matéria envolvido: A sinterização liga partículas enquanto elas permanecem sólidas, enquanto a vitrificação envolve a criação de uma fase líquida e vítrea que se solidifica para fundir os componentes restantes e eliminar a porosidade.

A Mecânica da Sinterização: Construindo Resistência Sem Derreter

O Princípio Central: Difusão Atômica

A sinterização envolve aquecer um pó compactado a uma temperatura alta, mas ainda abaixo do seu ponto de fusão.

Nesta temperatura elevada, os átomos nos pontos de contato das partículas tornam-se móveis. Eles se difundem através das fronteiras das partículas, fazendo com que as partículas individuais se fundam e formem grãos maiores.

O Objetivo: Densificação e Resistência

O objetivo principal da sinterização é reduzir o espaço vazio (porosidade) entre as partículas.

À medida que as partículas se ligam e os poros encolhem, o material torna-se significativamente mais denso, mais forte e mais estável. Este é o processo usado para transformar pós metálicos em engrenagens sólidas ou pós cerâmicos em componentes de motores.

O Resultado: Uma Estrutura Policristalina

Como a fusão extensa não ocorre, a sinterização geralmente preserva a estrutura cristalina original do material. A peça final é uma massa sólida de cristais interligados.

Materiais como metais, carbetos e muitas cerâmicas técnicas de alto desempenho são processados desta forma para manter suas propriedades cristalinas desejáveis.

A Mecânica da Vitrificação: O Papel de uma Fase Líquida

O Princípio Central: Criação de um Aglutinante Vítreo

A vitrificação ocorre quando um material é aquecido a uma temperatura alta o suficiente para causar fusão parcial ou total.

Este líquido fundido e viscoso flui para os poros entre quaisquer partículas sólidas restantes. Após o resfriamento, este líquido não recristaliza, mas sim endurece em um estado amorfo, semelhante a vidro.

O Objetivo: Impermeabilidade

O vidro formado durante a vitrificação sela efetivamente todos os poros abertos, tornando o produto final impermeável à água, ar e outros fluidos.

Este é o processo chave para criar produtos como louças de porcelana, ladrilhos cerâmicos e o próprio vidro, onde a prevenção da absorção é crítica.

O Resultado: Uma Estrutura Amorfa (Vítrea)

A característica definidora de um produto vitrificado é a presença de uma fase vítrea contínua e não cristalina (amorfa). Esta fase atua como uma matriz forte e impermeável que mantém toda a estrutura unida.

Compreendendo a Inter-relação e as Compensações

Um Espectro de Processos

É mais útil pensar nestes não como dois processos completamente separados, mas como resultados em um espectro de tratamento térmico. Muitos processos cerâmicos envolvem ambos.

Sinterização em Fase Líquida

Um processo industrial comum conhecido como sinterização em fase líquida é um híbrido perfeito. Uma pequena quantidade de um aditivo com um ponto de fusão mais baixo é misturada com o pó principal.

Quando aquecido, este aditivo derrete e vitrifica, criando um líquido que acelera a densificação e a sinterização das partículas sólidas primárias. Isso permite o processamento em temperaturas mais baixas ou a obtenção de densidades mais altas.

O Risco de Superaquecimento (Over-Firing)

A compensação chave é o controle. Se um material destinado apenas à sinterização em estado sólido for superaquecido, ele pode começar a vitrificar involuntariamente.

Isso pode levar a deformação, empenamento e perda das dimensões precisas e propriedades cristalinas necessárias para aplicações de alto desempenho. Inversamente, o subaquecimento de uma cerâmica destinada a vitrificar resultará em um produto poroso, fraco e não à prova d'água.

Fazendo a Escolha Certa para o Seu Objetivo

O processo ideal depende inteiramente das propriedades desejadas do produto final.

- Se o seu foco principal é preservar as propriedades de alta temperatura e a estrutura cristalina de um material: Você está preocupado com a sinterização em estado sólido, que é crítica para metais de alto desempenho e cerâmicas técnicas.

- Se o seu foco principal é criar um corpo denso, não poroso e estanque: Você deve alcançar a vitrificação, que é o processo definidor para produtos como porcelana e vidro.

- Se o seu foco principal é acelerar a densificação em temperaturas mais baixas: Você pode usar a sinterização em fase líquida, que aproveita uma quantidade controlada de vitrificação para auxiliar a ligação das partículas sólidas.

Em última análise, entender essa distinção permite que você controle a densidade final, a porosidade e o desempenho de um material através da aplicação precisa de calor.

Tabela Resumo:

| Característica | Sinterização | Vitrificação |

|---|---|---|

| Mecanismo Principal | Difusão atômica em estado sólido | Fusão e formação de vidro |

| Temperatura | Abaixo do ponto de fusão | No ponto de fusão ou acima |

| Resultado da Porosidade | Porosidade reduzida, mas alguma pode permanecer | Porosidade quase zero (impermeável) |

| Estrutura Final | Policristalina | Amorfa/vítrea |

| Aplicações Comuns | Peças metálicas, cerâmicas técnicas | Porcelana, ladrilhos, vidro |

Precisa de processamento térmico preciso para seus materiais? A KINTEK é especializada em equipamentos de laboratório e consumíveis para sinterização, vitrificação e processos cerâmicos avançados. Se você está desenvolvendo cerâmicas técnicas de alto desempenho ou produtos de vidro impermeáveis, nossas soluções garantem controle preciso de temperatura e resultados consistentes. Contate nossos especialistas hoje para otimizar seu fluxo de trabalho de processamento térmico e alcançar as propriedades de material desejadas.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes

- Os fornos mufla precisam ser ventilados? Guia Essencial de Segurança e Desempenho

- Qual é a configuração do forno mufla? Um Guia Passo a Passo para Operação Segura e Precisa

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão