Em sua essência, refino e calcinação são duas etapas distintas no processamento de materiais com objetivos opostos. A calcinação é um processo térmico preparatório usado para decompor matérias-primas, como minérios, em um estado mais reativo, enquanto o refino é um processo final de purificação usado para remover impurezas persistentes de um metal bruto já extraído.

A maneira mais simples de distingui-los é considerar seu lugar na linha de produção: a calcinação prepara a matéria-prima no início do processo, enquanto o refino aperfeiçoa o produto quase final no final.

O que é Calcinação? Uma Transformação Preparatória

A calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma mudança química. Seu objetivo principal é preparar o material para uma etapa subsequente, como a fundição.

O Mecanismo Central: Decomposição Térmica

A característica definidora da calcinação é aquecer um sólido a uma alta temperatura, mas abaixo do seu ponto de fusão. Isso é feito na ausência ou com quantidade limitada de ar.

O calor intenso quebra as ligações químicas, fazendo com que o material se decomponha. Isso geralmente elimina um componente volátil, como dióxido de carbono (CO2) ou água quimicamente ligada (hidratos).

Um exemplo clássico é o aquecimento do calcário (carbonato de cálcio, CaCO3) para produzir cal (óxido de cálcio, CaO) e gás dióxido de carbono. O CaCO3 sólido é transformado em CaO sólido, uma nova substância química.

O Objetivo Principal: Alterar a Forma Química

O objetivo da calcinação não é a purificação no sentido tradicional. Trata-se de mudar o minério para uma forma química mais adequada para a extração do metal.

Por exemplo, converter um minério de carbonato metálico em um óxido metálico através da calcinação torna a subsequente extração do metal (muitas vezes por fundição) muito mais eficiente em termos de energia.

O que é Refino? Uma Purificação Final

Refino refere-se a um conjunto de processos usados para purificar um metal bruto impuro que já foi extraído de seu minério. O objetivo é aumentar o grau ou a pureza do metal.

O Mecanismo Central: Separação de Impurezas

Os processos de refino atuam sobre materiais que já são metálicos, mas contêm pequenas porcentagens de outros elementos. Ao contrário da calcinação, o refino frequentemente envolve a fusão do metal.

As técnicas variam amplamente dependendo do metal e das impurezas. Os exemplos incluem:

- Refino Eletrolítico: Usado para cobre, este processo usa uma corrente elétrica para dissolver um ânodo impuro e depositar metal ultra-puro em um cátodo.

- Destilação Fracionada: Usada para metais com baixos pontos de ebulição, como o zinco, separa os metais com base em seus diferentes pontos de ebulição.

- Liquação: Usada quando as impurezas têm um ponto de fusão mais alto que o metal. A mistura é aquecida o suficiente para derreter o metal desejado, permitindo que ele escorra para longe das impurezas sólidas.

O Objetivo Principal: Atingir Alta Pureza

O único propósito do refino é remover os últimos contaminantes restantes para atender às especificações rigorosas exigidas para uso comercial.

Uma fundição pode produzir cobre com 98% de pureza. Para uso em fiação elétrica, esse cobre deve ser refinado para 99,99% de pureza para garantir alta condutividade. Essa etapa final é o refino.

Compreendendo as Compensações e a Sequência

Esses processos não são intercambiáveis; são etapas sequenciais em um fluxo de trabalho maior, e usar um onde o outro é necessário seria ineficaz e caro.

Por que Você Não Pode Refinar Minério Cru

Os processos de refino são projetados para lidar com materiais que já estão em uma forma metálica de alta concentração.

Aplicar um processo intensivo em energia, como a eletrólise, a uma grande quantidade de minério bruto, que pode conter apenas 2% de metal, seria econômica e tecnicamente impossível. Primeiro, você deve concentrar o minério e extrair o metal bruto.

Por que a Calcinação Não Produz Metal Puro

A calcinação apenas altera o composto químico; ela não separa o elemento desejado do restante da rocha e da ganga (o material sem valor) do minério.

A cal produzida a partir da calcinação do calcário é óxido de cálcio, não cálcio puro. O metal ainda está quimicamente ligado ao oxigênio e misturado com outros minerais, exigindo processamento adicional para ser liberado.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel de cada processo é fundamental para entender a ciência dos materiais e a metalurgia.

- Se o seu foco principal é preparar um minério de carbonato ou hidratado para uma fundição: Você usará a calcinação para converter o minério em um óxido, facilitando sua redução a metal.

- Se o seu foco principal é produzir cobre com 99,99% de pureza para eletrônicos: Você usará o refino eletrolítico em cobre bruto que já foi extraído de seu minério.

- Se o seu foco principal é entender toda a jornada da rocha ao produto: Você reconhece a calcinação como uma conversão química de estágio inicial e o refino como uma purificação de estágio final.

Cada etapa na jornada da terra bruta ao material acabado serve a um propósito específico e crítico.

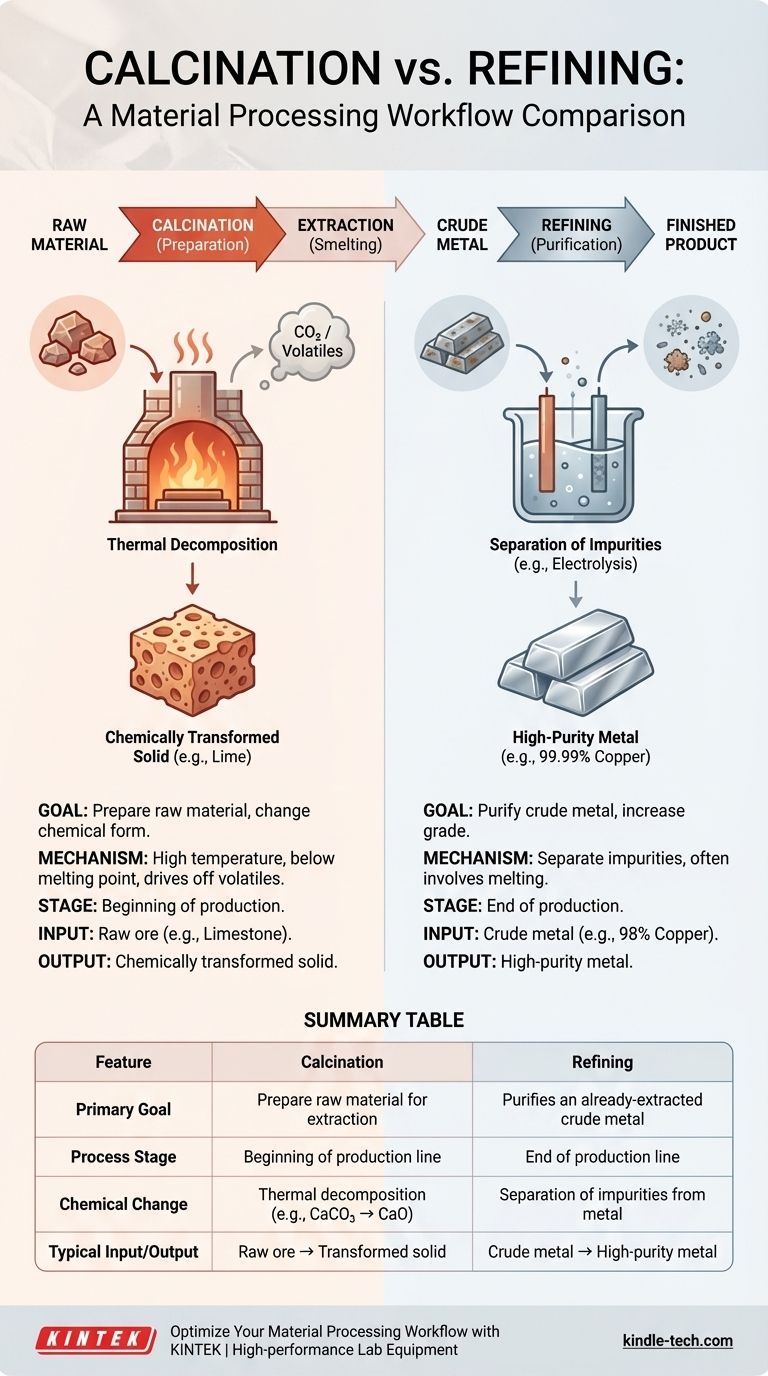

Tabela Resumo:

| Característica | Calcinação | Refino |

|---|---|---|

| Objetivo Principal | Prepara a matéria-prima para extração | Purifica um metal bruto já extraído |

| Estágio do Processo | Início da linha de produção | Fim da linha de produção |

| Mudança Química | Decomposição térmica (ex: CaCO₃ → CaO) | Separação de impurezas do metal |

| Entrada Típica | Minério bruto (ex: calcário) | Metal bruto, impuro (ex: cobre a 98%) |

| Saída Típica | Sólido quimicamente transformado (ex: cal) | Metal de alta pureza (ex: cobre a 99,99%) |

Otimize Seu Fluxo de Trabalho de Processamento de Materiais com a KINTEK

Compreender o papel preciso de cada processo térmico é crucial para a eficiência e a qualidade do produto em seu laboratório ou instalação de produção. Se você está preparando materiais com calcinação ou alcançando ultra-alta pureza através do refino, ter o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório de alto desempenho para todas as etapas do processamento de materiais. Nossa linha de fornos e reatores é projetada para fornecer o controle preciso de temperatura e as condições atmosféricas necessárias tanto para a calcinação quanto para técnicas especializadas de refino.

Deixe-nos ajudá-lo a aprimorar seu processo:

- Obtenha resultados consistentes com equipamentos de processamento térmico confiáveis.

- Melhore a eficiência com soluções adaptadas ao seu material específico e metas de pureza.

- Acesse suporte especializado de uma equipe dedicada a atender às necessidades de laboratórios e instalações de pesquisa.

Pronto para aperfeiçoar seu processo, da preparação à purificação? Entre em contato com nossos especialistas hoje mesmo para discutir como os equipamentos e consumíveis de laboratório da KINTEK podem atender aos seus desafios específicos.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade