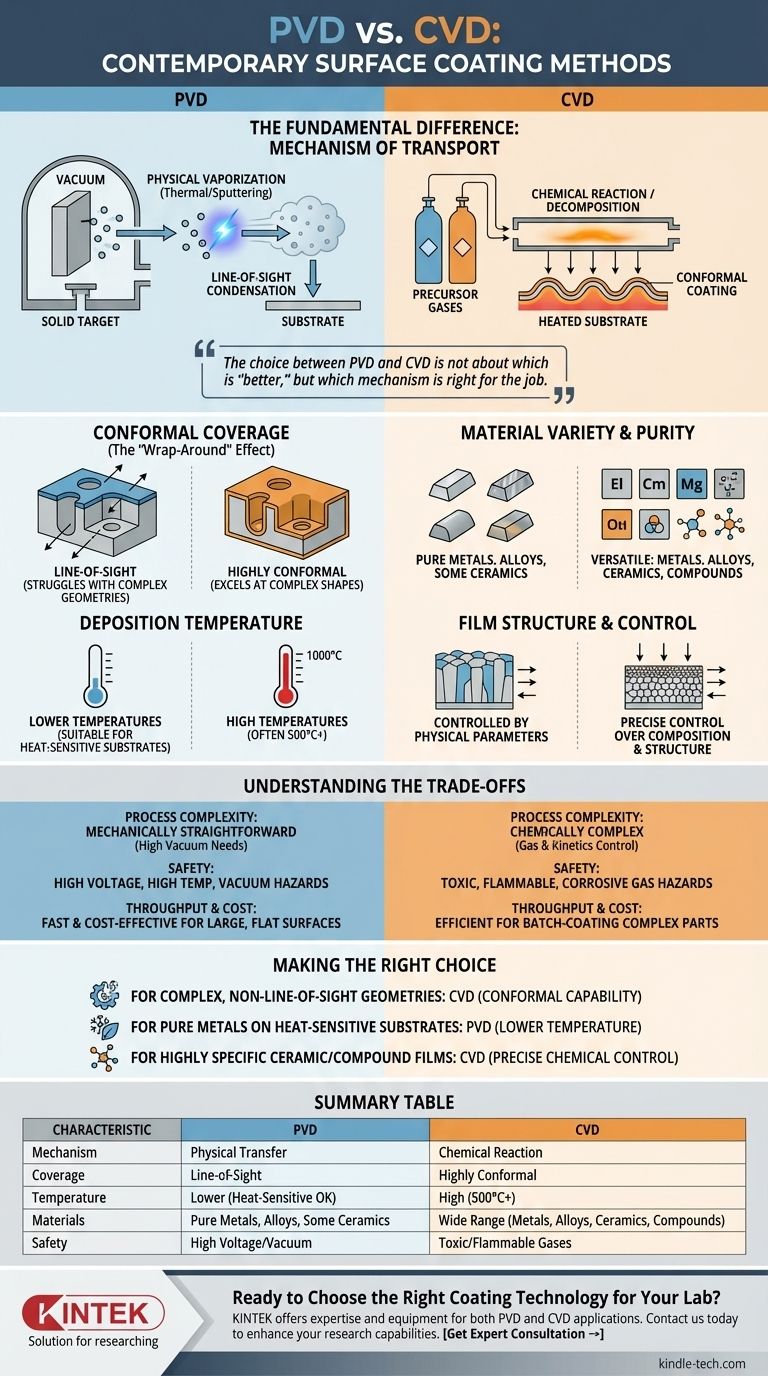

A diferença fundamental entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside na forma como o material de revestimento é transportado para o substrato. A PVD é um processo mecânico onde um material de origem sólido ou líquido é fisicamente vaporizado e depois condensa na peça. Em contraste, a CVD é um processo químico onde gases precursores reagem ou se decompõem na superfície do substrato para formar o revestimento.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual mecanismo é o certo para o trabalho. A PVD é um processo físico, de linha de visão, ideal para depositar materiais puros em geometrias mais simples, enquanto a CVD utiliza reações químicas para criar revestimentos altamente conformes mesmo nas superfícies mais complexas.

O Mecanismo Central: Como Cada Processo Funciona

Para selecionar a tecnologia certa, você deve primeiro entender a diferença fundamental em como o filme é formado. Um é um processo de transferência física, o outro de criação química.

Deposição Física de Vapor (PVD): Uma Transferência Física

Na PVD, o material de revestimento começa como um alvo sólido. Este alvo é transformado em vapor por meios puramente físicos dentro de uma câmara de alto vácuo.

Os dois métodos primários são a evaporação térmica, que usa altas temperaturas para ferver átomos do alvo, e a pulverização catódica, que usa um plasma de alta energia para bombardear o alvo e desalojar fisicamente os átomos.

Esses átomos vaporizados então viajam em linha reta — um caminho de "linha de visão" — até atingirem o substrato e condensarem, formando o filme sólido.

Deposição Química de Vapor (CVD): Uma Reação Química

A CVD não começa com um alvo sólido, mas com um ou mais gases precursores voláteis introduzidos em uma câmara de reação.

Esses gases se decompõem ou reagem entre si na superfície de um substrato aquecido. Esta reação química é o que forma o material de revestimento sólido diretamente na peça.

Como a deposição é impulsionada por uma reação química em um ambiente gasoso, o material pode se depositar uniformemente em todas as superfícies expostas, independentemente de sua orientação em relação à fonte de gás.

Comparando as Principais Características do Revestimento

A diferença no mecanismo dita diretamente as propriedades do revestimento final e os tipos de peças que podem ser processadas.

Cobertura Conforme (O Efeito "Envolvente")

A CVD se destaca na produção de revestimentos altamente conformes. Sua natureza de fase gasosa permite revestir uniformemente formas intrincadas e complexas e superfícies internas com facilidade.

A PVD, sendo um processo de linha de visão, tem dificuldades com isso. Requer acessórios complexos e rotação da peça para obter cobertura em geometrias não planas, e o revestimento dentro de furos ou canais profundos é frequentemente impossível.

Variedade e Pureza do Material

A CVD é excepcionalmente versátil, capaz de depositar uma ampla gama de materiais, incluindo metais, ligas multicomponentes e camadas cerâmicas ou compostas altamente puras, simplesmente ajustando os gases precursores.

A PVD também é versátil, mas é mais frequentemente usada para depositar metais puros, ligas específicas e alguns compostos cerâmicos. A composição do filme está diretamente ligada à composição do alvo físico.

Temperatura de Deposição e Impacto no Substrato

Os processos tradicionais de CVD frequentemente exigem altas temperaturas (muitas centenas ou até mais de 1000°C) para impulsionar as reações químicas necessárias. Isso limita os tipos de materiais de substrato que podem ser revestidos sem serem danificados ou distorcidos.

Embora alguns processos de PVD usem calor, muitos, como a pulverização catódica, podem ser realizados em temperaturas muito mais baixas. Isso torna a PVD adequada para revestir materiais sensíveis ao calor, como plásticos, ou componentes acabados onde o calor elevado alteraria suas propriedades.

Estrutura e Controle do Filme

A CVD permite um controle preciso sobre a composição química, estrutura cristalina e tamanho de grão do filme, gerenciando precisamente as taxas de fluxo de gás, pressão e temperatura.

Na PVD, as propriedades do filme são controladas por parâmetros físicos como a taxa de deposição, energia do plasma e pressão da câmara.

Compreendendo as Compensações

Nenhum dos métodos é uma solução universal. Cada um vem com seu próprio conjunto de considerações operacionais e limitações.

Complexidade do Processo

Os processos de CVD podem ser quimicamente complexos. O sucesso depende do controle preciso das misturas de gases e da cinética de reação, e do gerenciamento de subprodutos.

A PVD é mecanicamente simples em conceito, mas a obtenção de filmes de alta qualidade requer controle rigoroso dos níveis de vácuo, fontes de energia e da configuração física da câmara.

Preocupações com Segurança e Meio Ambiente

A CVD frequentemente envolve gases precursores que são tóxicos, inflamáveis ou corrosivos, necessitando de sistemas sofisticados de manuseio e segurança.

Os processos de PVD são geralmente considerados mais limpos do ponto de vista químico. Os principais perigos estão relacionados às altas tensões, altas temperaturas e ambientes de alto vácuo utilizados.

Rendimento e Custo

A economia de cada processo é altamente dependente da aplicação. A CVD pode ser muito eficiente para revestir em lote um grande número de peças complexas devido à sua excelente cobertura conforme.

A PVD pode ser extremamente rápida e econômica para revestir grandes superfícies planas em um sistema em linha, mas torna-se menos eficiente para geometrias complexas que exigem manipulação.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pela geometria de sua peça e pelas propriedades desejadas do filme final.

- Se seu foco principal é revestir geometrias complexas, sem linha de visão: A CVD é a escolha superior devido à sua capacidade química inerente de "envolvimento".

- Se seu foco principal é depositar metais puros ou ligas comuns em substratos sensíveis ao calor: A PVD, particularmente a pulverização catódica, oferece uma solução de baixa temperatura e altamente controlável.

- Se seu foco principal é criar filmes cerâmicos, compostos ou de alta pureza altamente específicos: A CVD oferece controle inigualável sobre a composição química final do filme através de um gerenciamento preciso do gás.

Compreender a diferença fundamental entre a transferência física e a criação química é a chave para selecionar a tecnologia de revestimento ideal para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Transferência física de material sólido/líquido | Reação química de gases precursores |

| Cobertura | Linha de visão (geometrias complexas limitadas) | Altamente conforme (envolve formas complexas) |

| Temperatura | Temperaturas mais baixas (adequado para substratos sensíveis ao calor) | Altas temperaturas (frequentemente 500°C+) |

| Materiais | Metais puros, ligas, algumas cerâmicas | Ampla gama: metais, ligas, cerâmicas, compostos |

| Segurança | Perigos de alta tensão/vácuo | Perigos de gases tóxicos, inflamáveis, corrosivos |

Pronto para Escolher a Tecnologia de Revestimento Certa para o Seu Laboratório?

Seja para PVD para substratos sensíveis ao calor ou CVD para geometrias complexas, a KINTEK tem a experiência e o equipamento para apoiar suas necessidades de revestimento de superfície. Nossa equipe é especializada em ajudar laboratórios a selecionar e implementar o método de deposição ideal para suas aplicações específicas.

Entre em contato conosco hoje para discutir as necessidades do seu projeto e descobrir como as soluções de equipamentos de laboratório da KINTEK podem aprimorar suas capacidades de pesquisa.

Obtenha Consulta Especializada →

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas