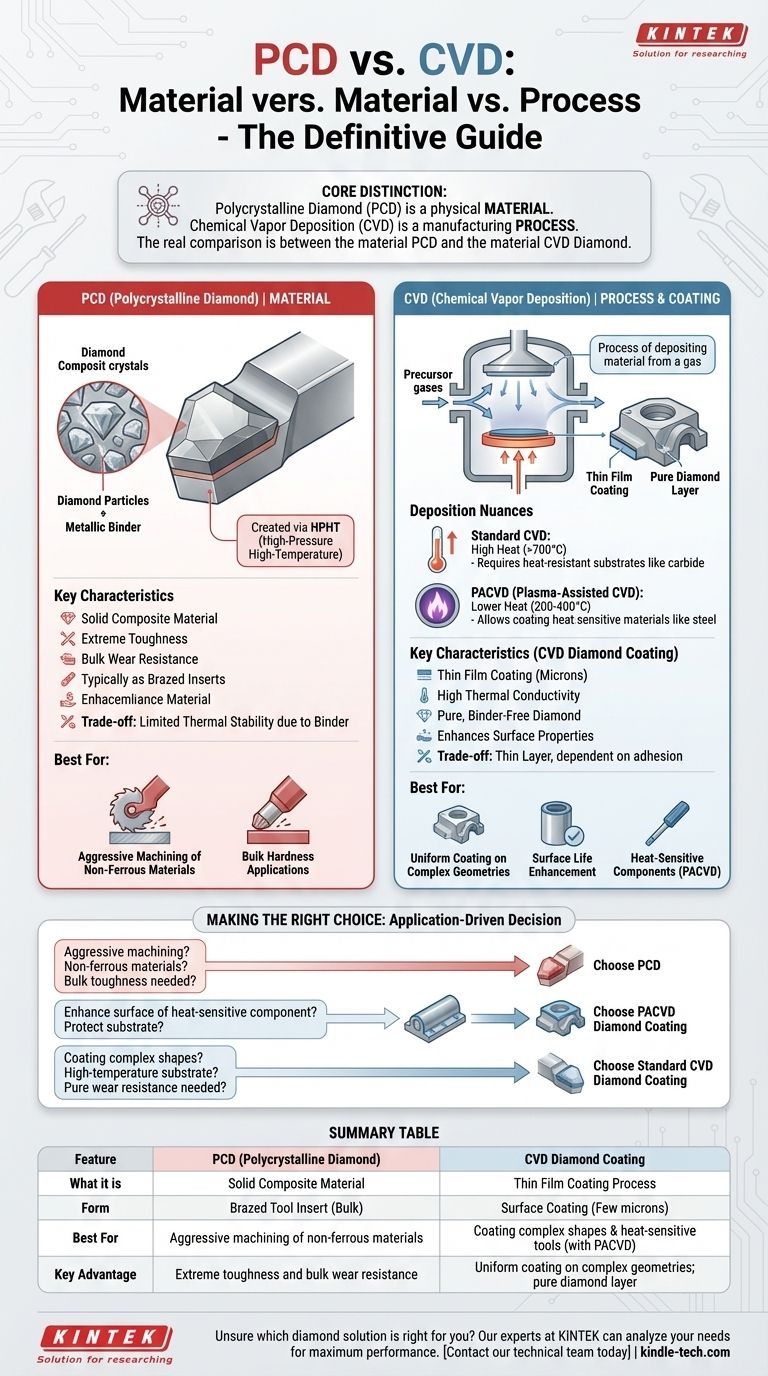

Para ser claro, a principal diferença é que o Diamante Policristalino (PCD) é um material físico, enquanto a Deposição Química de Vapor (CVD) é um processo de fabricação. O PCD é um compósito de partículas de diamante fundidas sob alta pressão e temperatura. O CVD, por outro lado, é uma técnica usada para crescer uma fina película de material — que pode incluir diamante — em uma superfície a partir de um gás.

A distinção central não é entre um material (PCD) e um processo (CVD), mas entre diferentes tipos de materiais e os processos usados para criá-los ou aplicá-los. Sua escolha depende inteiramente se você precisa de um inserto de ferramenta sólido ou de um revestimento fino e duro em um componente existente.

Definindo os Conceitos Centrais

Para tomar uma decisão informada, você deve primeiro entender a natureza fundamental de ambos, PCD e CVD. Eles não são alternativas diretas, mas representam soluções diferentes para problemas de engenharia diferentes.

O que é PCD (Diamante Policristalino)?

PCD é um material compósito. Consiste em cristais de diamante microscópicos, feitos pelo homem, que são sinterizados e ligados, tipicamente com um ligante metálico como o cobalto.

Este processo, conhecido como Alta Pressão e Alta Temperatura (HPHT), cria um material sólido extremamente duro e resistente ao desgaste. O PCD é mais frequentemente produzido na forma de blanks ou discos, que são então cortados e brasados em corpos de ferramentas para aplicações como corte, usinagem e retificação de materiais não ferrosos.

O que é CVD (Deposição Química de Vapor)?

CVD é um processo, não um material. Envolve a introdução de gases precursores em uma câmara de vácuo contendo a peça a ser revestida (o substrato).

O alto calor faz com que esses gases reajam ou se decomponham, depositando uma película sólida fina e altamente aderente no substrato. Esta técnica pode ser usada para depositar muitos materiais, incluindo nitreto de silício, carboneto de tungstênio e até mesmo uma forma muito pura de diamante conhecida como Diamante CVD.

A Comparação Real: PCD vs. Diamante CVD

A comparação mais precisa é entre o material PCD e o material Diamante CVD. O PCD é um compósito com um ligante metálico, tornando-o muito resistente, mas limitando sua estabilidade térmica. O Diamante CVD é uma película de diamante pura, sem ligante, o que lhe confere maior condutividade térmica e resistência ao desgaste em certas aplicações, mas existe apenas como um revestimento.

Como o Processo de Deposição Impacta Sua Escolha

Compreender as nuances do próprio processo de deposição é crítico, pois ele dita quais materiais podem ser revestidos. É aqui que variações de processo como o PACVD se tornam importantes.

O Papel do Calor no CVD Padrão

Os processos tradicionais de CVD térmico exigem altas temperaturas (geralmente >700°C) para fornecer a energia necessária para quebrar os gases precursores e iniciar a reação de revestimento na superfície do substrato.

Essa exigência de alta temperatura significa que o CVD padrão só pode ser usado em substratos que podem suportar essas temperaturas sem deformar, derreter ou perder suas propriedades estruturais, como ferramentas de carboneto ou cerâmicas.

A Vantagem do PACVD: Temperaturas Mais Baixas

CVD Assistido por Plasma (PACVD) é uma variação do processo CVD. Em vez de depender apenas do calor, ele usa um campo elétrico para gerar um plasma dentro da câmara.

Este plasma energiza os gases precursores, criando radicais reativos que podem formar um revestimento em temperaturas muito mais baixas (tipicamente 200-400°C). Como a referência fornecida observa corretamente, isso permite o revestimento de materiais sensíveis ao calor.

Compreendendo as Trocas

A escolha entre uma ferramenta sólida de PCD e uma ferramenta revestida com CVD envolve trocas significativas em aplicação, custo e desempenho.

Material Sólido vs. Revestimento Fino

A troca mais fundamental é a forma. O PCD é tipicamente usado como um inserto sólido e brasado ou ponta de ferramenta, muitas vezes com vários milímetros de espessura. Ele fornece dureza em massa e é adequado para remoção agressiva de material.

Uma película de diamante CVD é um revestimento, geralmente com apenas alguns mícrons de espessura. Ela melhora as propriedades da superfície de uma ferramenta existente, mas não altera suas características em massa. O desempenho da ferramenta depende da adesão do revestimento ao substrato.

Limitações do Substrato

Com o PCD, a principal preocupação é brasar o inserto no corpo da ferramenta sem danificar nenhum dos componentes. A própria ferramenta é o PCD.

Com o CVD, o processo é definido pelo substrato. O alto calor do CVD padrão limita seu uso a materiais como o carboneto de tungstênio. O calor mais baixo do PACVD expande as possibilidades para incluir aços e outras ligas que seriam danificadas por temperaturas mais altas.

Geometria da Aplicação

Os processos CVD se destacam na aplicação de um revestimento uniforme e fino sobre formas e geometrias complexas, algo impossível de conseguir brasando um inserto sólido de PCD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelas demandas específicas do seu projeto.

- Se o seu foco principal é a usinagem agressiva de materiais não ferrosos: Um inserto de ferramenta sólido de PCD é o padrão da indústria, oferecendo tenacidade e resistência ao desgaste excepcionais em forma de massa.

- Se o seu foco principal é aplicar uma camada de diamante dura e resistente ao desgaste em um componente sensível ao calor: Um processo PACVD de baixa temperatura é a única opção viável para depositar o revestimento sem danificar o substrato subjacente.

- Se o seu foco principal é aumentar a vida útil da superfície de uma ferramenta de formato complexo feita de um material de alta temperatura: Um revestimento de diamante CVD térmico padrão fornecerá uma superfície pura e altamente resistente ao desgaste.

Em última análise, seu sucesso depende de identificar corretamente se o seu problema requer um novo material em massa ou uma superfície aprimorada.

Tabela Resumo:

| Característica | PCD (Diamante Policristalino) | Revestimento de Diamante CVD |

|---|---|---|

| O que é | Um material compósito sólido | Um processo de revestimento de película fina |

| Forma | Inserto de ferramenta brasado (em massa) | Revestimento de superfície (poucos mícrons) |

| Melhor para | Usinagem agressiva de materiais não ferrosos | Revestimento de formas complexas e ferramentas sensíveis ao calor (com PACVD) |

| Principal Vantagem | Tenacidade extrema e resistência ao desgaste em massa | Revestimento uniforme em geometrias complexas; camada de diamante pura |

Não tem certeza se sua aplicação precisa de uma ferramenta sólida de PCD ou de um revestimento de diamante CVD?

Nossos especialistas na KINTEK são especializados em equipamentos e consumíveis de laboratório, incluindo soluções avançadas de ferramentas. Podemos ajudá-lo a analisar suas necessidades específicas — seja usinagem agressiva ou aprimoramento de superfície — e recomendar a solução de diamante ideal para máximo desempenho e eficiência de custos.

Entre em contato com nossa equipe técnica hoje para discutir seu projeto e descobrir como nossa experiência pode melhorar a vida útil e a produtividade de suas ferramentas.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação