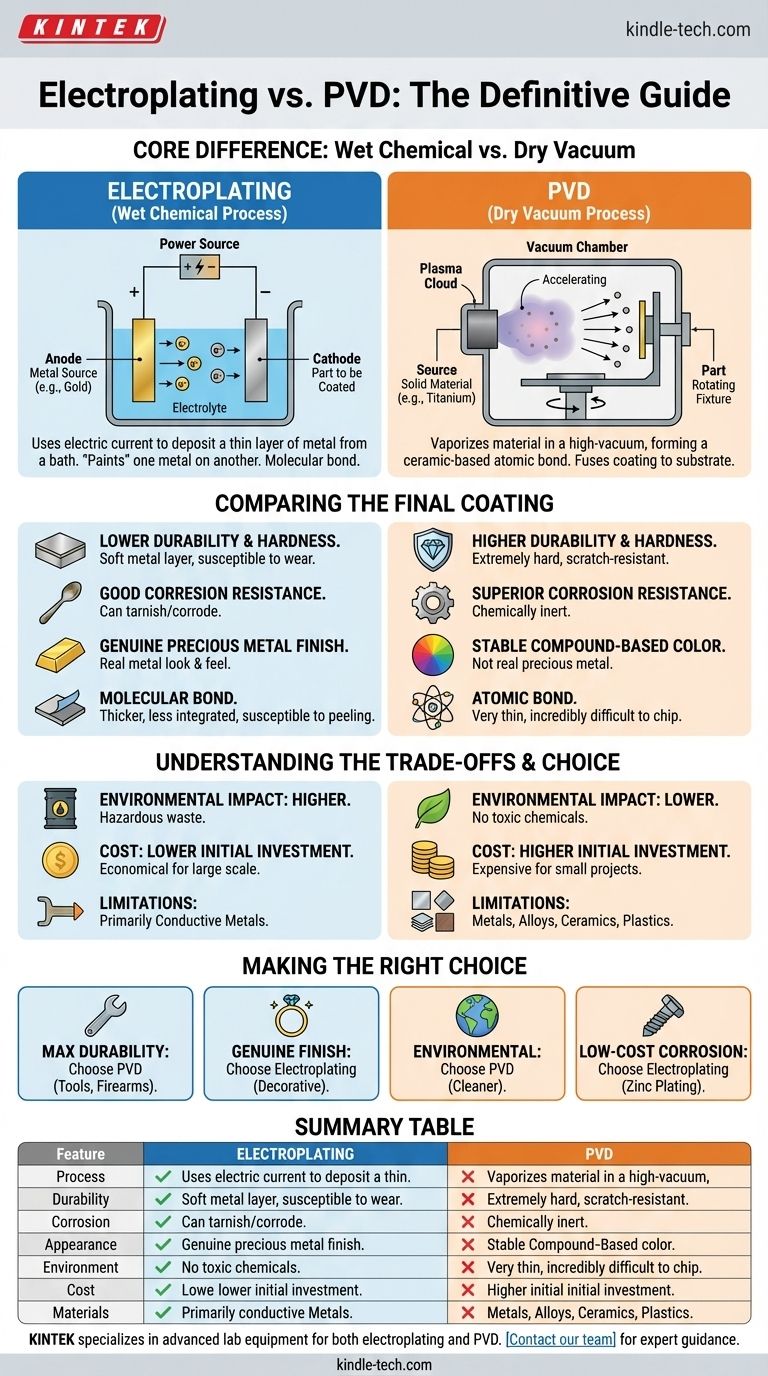

Em sua essência, a diferença é simples. A galvanoplastia é um processo químico úmido que usa uma corrente elétrica para depositar uma fina camada de metal em uma superfície. A Deposição Física de Vapor (PVD) é um processo a vácuo moderno que liga molecularmente um composto durável à base de cerâmica a uma superfície, criando um acabamento muito mais duro e mais resistente ao desgaste.

Embora ambos os processos apliquem um revestimento fino a um substrato, eles são fundamentalmente diferentes. A galvanoplastia é um método mais antigo, baseado em produtos químicos, melhor para obter um acabamento autêntico de metal precioso, enquanto o PVD é um processo a vácuo de alta tecnologia projetado para durabilidade, dureza e resistência à corrosão superiores.

O Processo Fundamental: Úmido vs. Seco

A distinção mais significativa reside na forma como o revestimento é aplicado. Um é um banho químico, e o outro é uma câmara de vácuo de alta tecnologia.

Como Funciona a Galvanoplastia (O Banho Químico)

A galvanoplastia envolve a imersão da peça a ser revestida (o cátodo) e uma peça sólida do metal de revestimento (o ânodo) em uma solução eletrolítica.

Quando uma corrente elétrica é passada através do banho, ela faz com que os íons metálicos do ânodo se dissolvam e depois se depositem na superfície da peça. Este método essencialmente "pinta" uma fina camada de um metal sobre outro.

Como Funciona o PVD (A Câmara de Vácuo)

PVD é um processo seco realizado em um ambiente de alto vácuo. Uma fonte de material sólido (como titânio ou zircônio) é vaporizada em um plasma de átomos ou moléculas.

Um campo elétrico acelera essas partículas em direção à peça a ser revestida, onde elas se condensam e formam uma película fina, extremamente densa e altamente aderida. É menos como pintar e mais como fundir o revestimento ao substrato em nível atômico.

Comparando o Revestimento Final

As diferenças no processo levam a características muito diferentes no produto final. Entender isso é fundamental para escolher a aplicação correta.

Durabilidade e Dureza

O PVD é significativamente mais duro e mais durável do que a galvanoplastia. O processo PVD cria um revestimento à base de cerâmica, como o nitreto de titânio, que é excepcionalmente resistente a arranhões e abrasão.

Um revestimento galvanizado é simplesmente uma fina camada de metal (como ouro ou cromo), que é muito mais macia e pode se desgastar com o atrito ao longo do tempo.

Resistência à Corrosão e Manchas

O PVD oferece resistência superior à corrosão, suor e manchas. Os compostos usados no PVD são quimicamente inertes e não reagem com ar, água ou a maioria dos produtos químicos.

Acabamentos galvanizados, especialmente aqueles que usam metais como prata ou níquel, podem manchar ou corroer com o tempo, expondo o metal base por baixo.

Cor e Aparência

A galvanoplastia proporciona um acabamento de metal genuíno. Por exemplo, a galvanoplastia de ouro deposita uma camada de ouro real, dando-lhe aquele visual e toque autênticos.

O PVD atinge sua cor através do composto específico usado, e não de um metal precioso. Um acabamento PVD na cor ouro é tipicamente de nitreto de titânio. Embora essa cor seja incrivelmente estável e não desbote, não é ouro "real".

Adesão e Espessura

Os revestimentos PVD formam uma ligação atômica com o substrato, tornando-os incrivelmente difíceis de lascar ou descascar. Esses revestimentos são tipicamente muito finos, muitas vezes medidos em mícrons.

A galvanoplastia cria uma ligação molecular. Embora frequentemente aplicada mais espessa do que o PVD, essa ligação é menos integrada, tornando o revestimento mais suscetível a descascar ou desgastar-se durante sua vida útil.

Entendendo as Compensações

Nenhum método é universalmente superior; a escolha depende de suas prioridades em relação a custo, impacto ambiental e necessidades específicas de aplicação.

Impacto Ambiental

O PVD é um processo muito mais ecologicamente correto. Não produz resíduos perigosos e não utiliza produtos químicos tóxicos.

A galvanoplastia, em contraste, depende de banhos químicos que frequentemente contêm metais pesados e substâncias perigosas como cianeto. O descarte desses resíduos químicos é uma preocupação ambiental significativa e um fardo regulatório.

Implicações de Custo

O PVD tem um alto custo de investimento inicial para a câmara de vácuo e equipamentos relacionados. Isso pode torná-lo mais caro para projetos pequenos e únicos.

A galvanoplastia é uma tecnologia mais madura com custos de equipamento mais baixos, tornando-a frequentemente mais econômica para produção em larga escala de peças onde a durabilidade extrema não é a principal preocupação.

Limitações de Material

O PVD pode ser aplicado a uma gama muito ampla de materiais, incluindo metais, ligas, cerâmicas e alguns plásticos.

A galvanoplastia é geralmente limitada ao revestimento de substratos metálicos condutores, pois o processo depende da passagem de uma corrente elétrica através da própria peça.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão se resume a equilibrar os requisitos de desempenho, estética e custo.

- Se seu foco principal é durabilidade e longevidade máximas: PVD é a escolha definitiva para itens como relógios de ponta, ferramentas, armas de fogo e acessórios de encanamento.

- Se seu foco principal é um acabamento autêntico de metal precioso: A galvanoplastia é o método tradicional e esperado para itens decorativos ou certos tipos de joias.

- Se seu foco principal é a responsabilidade ambiental: PVD é a opção muito superior e mais limpa.

- Se seu foco principal é proteção contra corrosão de baixo custo para peças industriais: Certos tipos de galvanoplastia, como o zinco em fixadores, continuam sendo o padrão da indústria com bom custo-benefício.

Escolher o revestimento certo é alinhar o processo com o propósito e as expectativas de desempenho do seu produto.

Tabela de Resumo:

| Característica | Galvanoplastia | PVD |

|---|---|---|

| Tipo de Processo | Químico Úmido (Banho Eletrolítico) | Vácuo Seco (Deposição Física de Vapor) |

| Durabilidade/Dureza | Menor (Camada de Metal Macio) | Maior (Revestimento Cerâmico Duro) |

| Resistência à Corrosão | Boa, mas pode manchar | Superior, quimicamente inerte |

| Aparência | Acabamento de Metal Precioso Genuíno | Cor Baseada em Composto Estável |

| Impacto Ambiental | Maior (Resíduos Perigosos) | Menor (Sem Produtos Químicos Tóxicos) |

| Custo | Menor Investimento Inicial | Maior Investimento Inicial |

| Compatibilidade de Material | Principalmente Metais Condutores | Metais, Ligas, Cerâmicas, Plásticos |

Precisa de orientação especializada na seleção da tecnologia de revestimento certa para seu laboratório ou processo de fabricação?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações de galvanoplastia e PVD. Nossos especialistas podem ajudá-lo a escolher a solução ideal para aumentar a durabilidade, melhorar o desempenho e atender aos requisitos específicos do seu projeto.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades de revestimento e descobrir como a KINTEK pode apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade