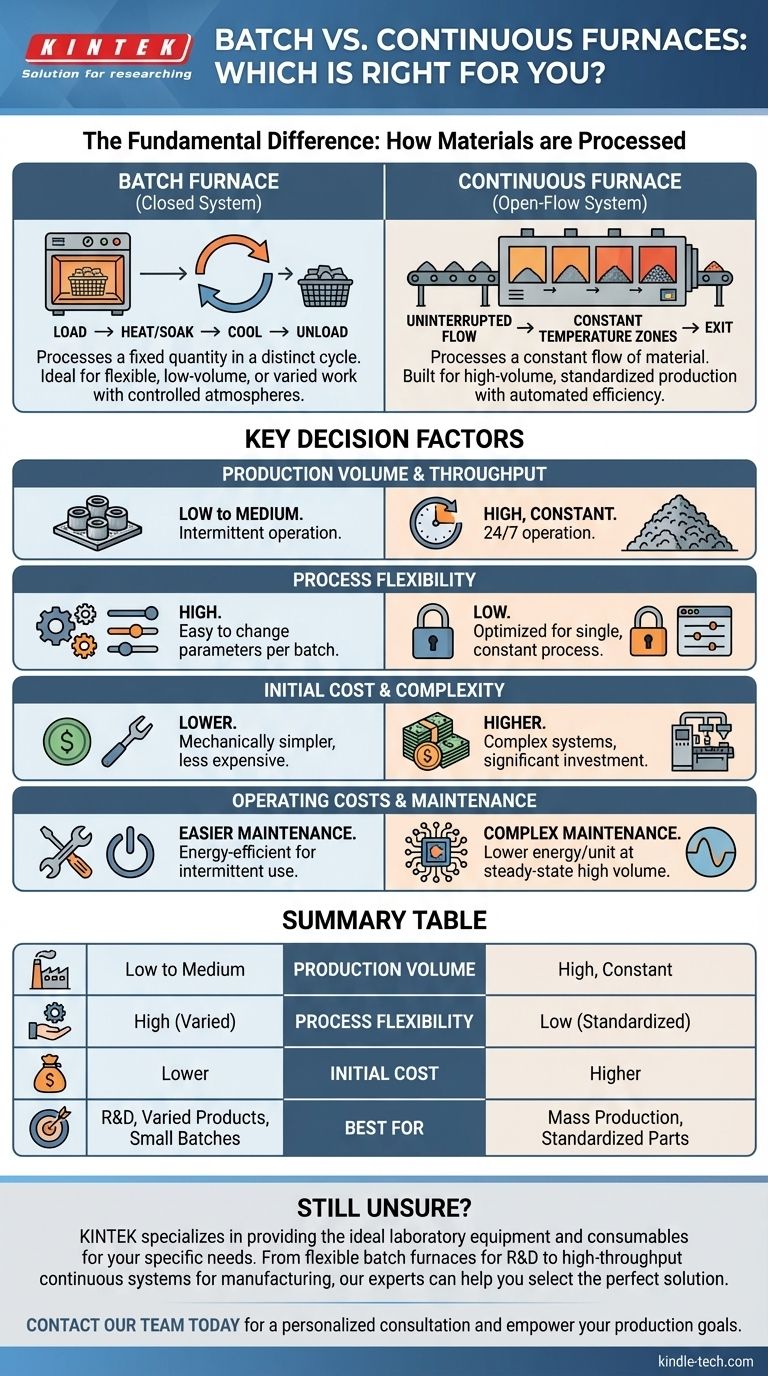

A diferença fundamental entre um forno em batelada e um forno contínuo reside na forma como os materiais são processados. Um forno em batelada processa uma quantidade fixa de material num ciclo distinto, do início ao fim, enquanto um forno contínuo processa um fluxo constante e ininterrupto de material através de diferentes zonas de aquecimento.

A escolha não é sobre qual forno é tecnologicamente superior, mas sim qual modelo operacional melhor se alinha com o seu volume de produção e requisitos de processo. Os fornos em batelada oferecem flexibilidade para trabalhos variados ou de baixo volume, enquanto os fornos contínuos são construídos para produção de alto volume e padronizada.

O Princípio Operacional Fundamental

Para selecionar o forno certo, você deve primeiro entender a diferença central em como cada um funciona. Este modelo operacional dita tudo, desde custo e complexidade até rendimento e uso de energia.

Como Funcionam os Fornos em Batelada

Um forno em batelada é um sistema fechado. Uma quantidade específica de produto — uma "batelada" — é carregada no forno, frequentemente usando acessórios como cestos ou prateleiras.

O forno é então selado, e toda a câmara passa por um ciclo térmico específico (aquecimento, imersão, arrefecimento). Uma vez concluído o processo, as portas são abertas e a batelada finalizada é descarregada.

Este método é ideal para processos que exigem uma atmosfera controlada e inerte ou padrões de sala limpa, pois a câmara é completamente selada durante a operação.

Como Funcionam os Fornos Contínuos

Um forno contínuo é um sistema de fluxo aberto. O material é constantemente alimentado numa extremidade do forno, viaja através de diferentes zonas de temperatura numa esteira transportadora ou sendo desenrolado, e sai pela outra extremidade.

O forno mantém um perfil de temperatura constante ao longo do seu comprimento, e o tempo de processamento é controlado pela velocidade do movimento do material.

Este design elimina a necessidade de acessórios e carregamento/descarregamento manual para cada ciclo, tornando-o altamente eficiente para a produção em massa de um único tipo de produto.

Comparando Fatores Chave de Decisão

A sua decisão dependerá, em última análise, de como cada tipo de forno se alinha com os seus objetivos operacionais e financeiros específicos.

Volume de Produção e Rendimento

Este é o fator mais crítico. Os fornos contínuos são projetados para produção de alto volume e constante, onde o investimento é justificado por um alto rendimento.

Os fornos em batelada são mais adequados para volumes de produção mais baixos ou incertos. A sua capacidade de operar intermitentemente torna-os mais econômicos quando a produção não está a funcionar 24 horas por dia, 7 dias por semana.

Flexibilidade do Processo

Os fornos em batelada oferecem flexibilidade superior. Pode facilmente alterar a temperatura, duração e condições atmosféricas para cada novo grupo de peças.

Os fornos contínuos são muito mais rígidos. São otimizados para funcionar a uma temperatura e velocidade constantes, tornando-os inadequados para aplicações que exigem mudanças frequentes no processo térmico.

Custo Inicial e Complexidade

Devido aos seus intrincados sistemas de transporte e controles de zona, os fornos contínuos são significativamente mais complexos e têm um custo inicial muito mais elevado.

Os fornos em batelada são mecanicamente mais simples, tornando-os menos caros para adquirir e instalar.

Custos Operacionais e Manutenção

Os fornos em batelada são geralmente mais fáceis e menos dispendiosos de manter devido ao seu design mais simples. Para produção intermitente, são mais eficientes em termos energéticos porque podem ser desligados entre ciclos.

Os fornos contínuos exigem manutenção mais frequente e complexa. No entanto, em cenários de alto volume, a sua operação em regime estacionário pode levar a um menor consumo total de energia por unidade produzida, pois evitam ciclos repetidos de aquecimento e arrefecimento.

Compreendendo as Compensações

Nenhum forno é uma solução perfeita. Reconhecer os seus compromissos inerentes é fundamental para tomar uma decisão objetiva.

A Compensação do Forno em Batelada

Com um forno em batelada, ganha flexibilidade e um investimento inicial mais baixo. No entanto, sacrifica o rendimento e pode exigir mais trabalho manual para carregamento e descarregamento. Também precisa de gerir o inventário de trabalho em curso à medida que as peças se acumulam para formar uma batelada completa.

A Compensação do Forno Contínuo

Com um forno contínuo, ganha um enorme rendimento e automação em escala. A compensação é uma perda de flexibilidade, um investimento de capital significativamente maior e requisitos de manutenção mais complexos. É um investimento em padronização, não em versatilidade.

Fazendo a Escolha Certa para a Sua Aplicação

Selecione o forno que apoia diretamente o seu objetivo principal de produção.

- Se o seu foco principal é a produção consistente de alto volume: A automação e o rendimento de um forno contínuo proporcionarão o menor custo por peça.

- Se o seu foco principal é a flexibilidade do processo para produtos variados: Um forno em batelada oferece o controlo necessário para diferentes peças, temperaturas e atmosferas especiais.

- Se o seu foco principal é gerir o investimento inicial e volumes mais baixos: A simplicidade, o menor custo e a eficiência operacional de um forno em batelada tornam-no a escolha mais prática.

Ao compreender esta distinção central entre o processamento em grupos estáticos versus um fluxo constante, pode selecionar com confiança o forno que serve como a ferramenta certa para os seus objetivos de fabrico.

Tabela Resumo:

| Fator | Forno em Batelada | Forno Contínuo |

|---|---|---|

| Volume de Produção | Baixo a Médio | Alto, Constante |

| Flexibilidade do Processo | Alta (Fácil de mudar por batelada) | Baixa (Otimizado para um processo) |

| Custo Inicial | Mais Baixo | Mais Alto |

| Melhor Para | Produtos variados, P&D, volumes mais baixos | Produção em massa, peças padronizadas |

Ainda não tem certeza de qual forno é o certo para o seu laboratório ou linha de produção?

A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis ideais para as suas necessidades específicas. Quer necessite da flexibilidade de um forno em batelada para P&D ou do alto rendimento de um sistema contínuo para fabrico, os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para otimizar a sua eficiência de processo e rentabilidade.

Entre em contato com a nossa equipa hoje para uma consulta personalizada e deixe a KINTEK impulsionar os seus objetivos de produção.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo