Em sua essência, a principal diferença entre a fusão por arco e a fusão por indução reside no método de geração de calor. Um Forno Elétrico a Arco (EAF) usa um arco elétrico de alta energia — um raio controlado — que passa de eletrodos de grafite para o metal, fundindo-o com calor intenso e direto. Em contraste, um forno de indução usa campos eletromagnéticos sem contato para gerar calor dentro do próprio metal, oferecendo um processo fundamentalmente mais limpo e controlado.

Escolher entre fusão por arco e por indução não é uma simples preferência; é uma decisão estratégica baseada em uma troca entre potência bruta e precisão metalúrgica. A fusão por arco se destaca na fusão de alto volume e "força bruta" de matérias-primas como sucata de aço, enquanto a fusão por indução oferece o controle e a pureza necessários para ligas de alto valor e especialidade.

A Mecânica da Fusão: Arco vs. Indução

Para entender qual tecnologia se encaixa em seus objetivos, você deve primeiro compreender seus princípios operacionais fundamentalmente diferentes.

Como Funcionam os Fornos a Arco

Um Forno Elétrico a Arco (EAF) opera criando um arco elétrico extremamente quente entre eletrodos de grafite e a carga metálica dentro do forno.

Este arco pode atingir temperaturas superiores a 3.000°C (5.400°F), transferindo rapidamente imensa energia térmica para o metal. O processo é agressivo, potente e projetado para fundir grandes quantidades de material rapidamente.

Como Funcionam os Fornos de Indução

Um forno de indução funciona como um carregador sem fio de alta potência para metal. Uma corrente alternada passa por uma bobina de cobre, criando um campo magnético potente e flutuante.

Quando o metal condutor é colocado dentro deste campo, o campo induz fortes correntes parasitas elétricas dentro do metal. A resistência natural do metal a essas correntes gera calor preciso e uniforme em toda a carga através do efeito Joule, fundindo-o de dentro para fora.

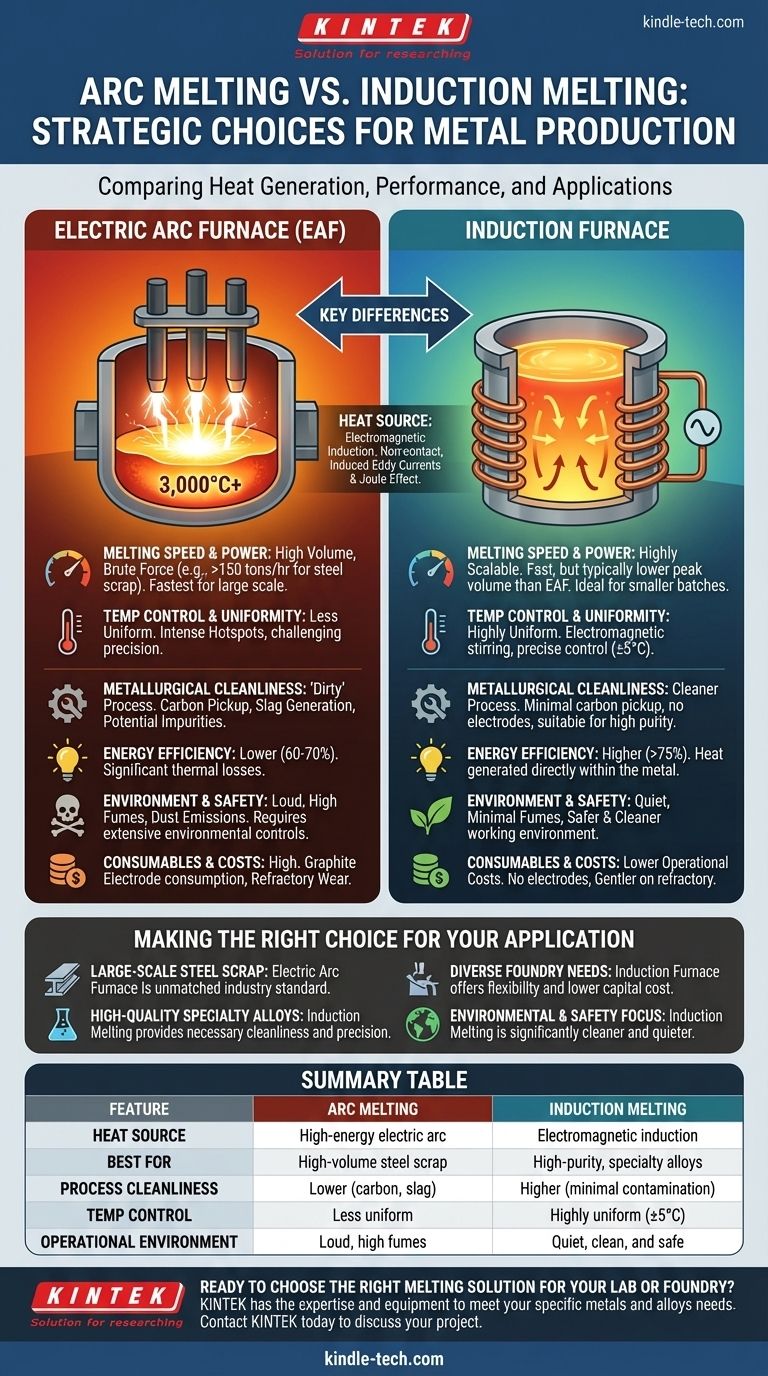

Comparando Métricas Chave de Desempenho

As diferenças nos mecanismos de aquecimento levam a variações significativas no desempenho, qualidade e escopo operacional.

Velocidade e Potência de Fusão

Os fornos a arco são os líderes indiscutíveis em potência e velocidade de fusão bruta para volumes muito grandes. Eles são a espinha dorsal das "mini-siderúrgicas" e podem fundir mais de 150 toneladas de sucata de aço em menos de uma hora.

Os fornos de indução são altamente escaláveis, desde pequenas unidades de laboratório até fornos que contêm mais de 60 toneladas. Embora muito rápidos, eles geralmente não atingem a escala máxima e a velocidade de força bruta dos maiores fornos a arco.

Controle e Uniformidade de Temperatura

O arco em um EAF cria um ponto quente intenso diretamente sob os eletrodos, levando a uma distribuição de temperatura menos uniforme em toda a fusão. O controle preciso da temperatura é mais desafiador.

O campo magnético em um forno de indução aquece e agita simultaneamente o banho de metal fundido. Esta ação de agitação eletromagnética cria uma fusão excepcionalmente homogênea e uniforme, permitindo um controle de temperatura rigoroso, muitas vezes dentro de +/- 5°C.

Limpeza Metalúrgica

A fusão por arco é um processo inerentemente "sujo". Os eletrodos de grafite são consumidos, introduzindo carbono na fusão. O processo também gera escória significativa e permite maior interação com a atmosfera, o que pode introduzir impurezas.

A fusão por indução é um processo muito mais limpo. Não há contato com eletrodos e nenhuma combustão, resultando em mínima absorção de carbono e contaminação por gases. Isso a torna a escolha superior para a produção de metais de alta pureza, limpos e ligas complexas onde a química é crítica.

Compreendendo as Vantagens e Custos

Sua decisão também deve considerar as realidades financeiras e operacionais de cada tecnologia.

Eficiência Energética

Os fornos de indução são mais eficientes em termos energéticos. Como o calor é gerado diretamente dentro do metal, menos energia é perdida para o ambiente do forno. A eficiência elétrica-térmica pode exceder 75%.

Os fornos a arco sofrem perdas térmicas significativas devido ao arco aberto e ao grande volume de extração de fumaça necessário. Sua eficiência é tipicamente menor, geralmente na faixa de 60-70%.

Consumíveis e Desgaste Refratário

Um dos principais custos operacionais para fornos a arco é o consumo constante de caros eletrodos de grafite. Além disso, o calor intenso e localizado do arco é extremamente agressivo para o revestimento refratário, levando a manutenções e substituições mais frequentes.

Os fornos de indução não possuem eletrodos, eliminando esse custo por completo. O perfil de aquecimento mais uniforme também é mais suave para o revestimento refratário, resultando em uma vida útil mais longa e menores custos de manutenção.

Impacto Ambiental e de Segurança

Os fornos a arco são notoriamente barulhentos e geram poeira, fumaça e emissões significativas, exigindo sistemas de controle ambiental extensivos e caros (por exemplo, filtros de manga).

Os fornos de indução são comparativamente silenciosos, produzem fumaça mínima e criam um ambiente de trabalho muito mais seguro e limpo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta envolve alinhar as capacidades do processo com seus requisitos de produto e modelo de negócios.

- Se seu foco principal é a produção de aço em larga escala a partir de sucata: A potência bruta e a capacidade de volume massivo de um Forno Elétrico a Arco o tornam o padrão industrial inigualável.

- Se seu foco principal é a produção de ligas especiais de alta qualidade, aço inoxidável ou metais preciosos: A limpeza, precisão e controle químico rigoroso da fusão por indução são inegociáveis.

- Se seu foco principal é operar uma fundição com diversas necessidades de metal e tamanhos de lote: A flexibilidade, o menor custo de capital e a operação mais limpa dos fornos de indução oferecem uma vantagem significativa para pequenas e médias empresas.

- Se seu foco principal é minimizar o impacto ambiental e melhorar a segurança no local de trabalho: A fusão por indução oferece um processo significativamente mais limpo, silencioso e seguro por design.

Compreender essas diferenças fundamentais permite que você selecione não apenas um forno, mas uma estratégia de fusão completa alinhada com seus objetivos específicos de qualidade, volume e custo.

Tabela Resumo:

| Característica | Fusão por Arco | Fusão por Indução |

|---|---|---|

| Fonte de Calor | Arco elétrico de alta energia | Indução eletromagnética |

| Melhor Para | Fusão de sucata de aço em alto volume | Ligas especiais de alta pureza |

| Limpeza do Processo | Menor (absorção de carbono, escória) | Maior (contaminação mínima) |

| Controle de Temperatura | Menos uniforme | Altamente uniforme (±5°C) |

| Ambiente Operacional | Barulhento, altas emissões de fumaça/poeira | Silencioso, limpo e seguro |

Pronto para escolher a solução de fusão certa para seu laboratório ou fundição?

Se sua prioridade é a potência de alto volume da fusão por arco ou a precisão e pureza da fusão por indução, a KINTEK tem a experiência e o equipamento para atender às suas necessidades. Nossa linha de fornos de laboratório e produção é projetada para oferecer o desempenho e a confiabilidade exigidos para seus metais e ligas específicos.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossa tecnologia de fusão pode aumentar sua eficiência, melhorar a qualidade do seu produto e apoiar seus objetivos operacionais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- De que material são feitos os tubos de forno? Escolhendo o Material Certo para o Sucesso em Altas Temperaturas

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura