Em termos práticos, não há diferença funcional entre um forno de retorta e um forno mufla. Os dois termos descrevem o mesmo tipo de equipamento, sendo a distinção puramente semântica e histórica. Uma "retorta" é o vaso selado que contém o material, enquanto a "mufla" é a câmara separada que envolve a retorta, protegendo-a da fonte de calor direto. Portanto, um forno mufla é simplesmente um forno que usa uma mufla para aquecer uma retorta.

O princípio central a entender não é o nome, mas a função: aquecimento indireto. Ambos os termos descrevem um forno projetado para aquecer uma amostra sem que ela toque nos elementos de aquecimento ou nos subprodutos da combustão, garantindo pureza e uniformidade de temperatura.

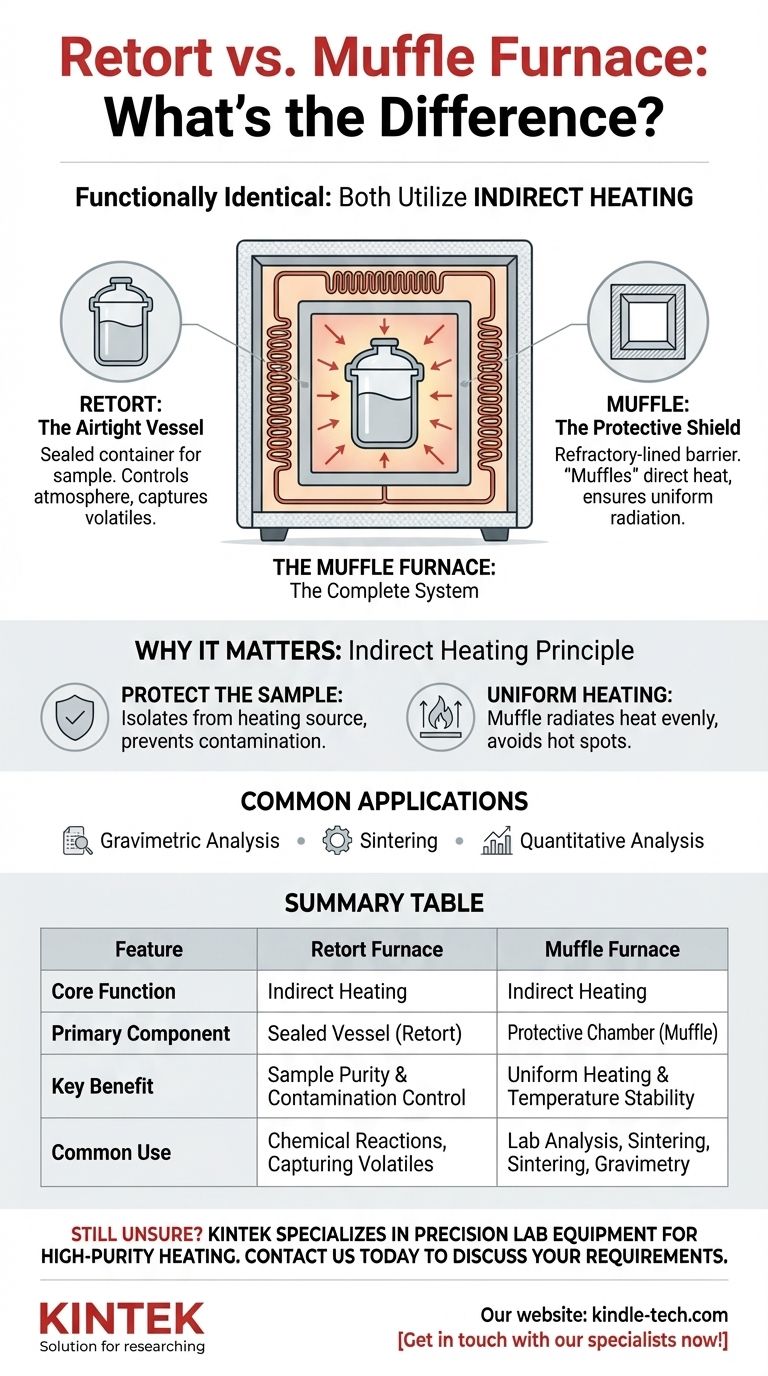

Desvendando a Terminologia: Retorta vs. Mufla

A confusão entre esses termos decorre de diferentes indústrias usarem linguagens diferentes para descrever partes de um todo. Um químico pode falar sobre a retorta, enquanto um engenheiro de fornos fala sobre a mufla.

A Retorta: O Recipiente Hermético

Uma retorta é o recipiente onde você coloca sua amostra. Sua característica definidora é que ela é selada.

Este termo vem da indústria química, onde conter uma reação, controlar a atmosfera dentro do vaso ou capturar subprodutos voláteis é fundamental.

A Mufla: O Escudo Protetor

Uma mufla é uma câmara revestida de refratário que fica entre os elementos de aquecimento e a retorta. Ela atua como uma barreira.

O trabalho da mufla é "abafar" (muffle) o calor direto e intenso. Ela absorve energia dos elementos de aquecimento e depois a irradia uniformemente para a retorta, prevenindo pontos quentes e contaminação.

O Forno Mufla: O Sistema Completo

Um forno mufla é todo o aparato: o gabinete externo isolado, os elementos de aquecimento (bobinas elétricas ou queimadores a gás) e a própria câmara de mufla.

Por definição, um forno mufla é projetado para aquecimento indireto. No uso moderno, "forno mufla" tornou-se o nome padrão para este tipo de equipamento, especialmente para fornos de laboratório em formato de caixa.

Por Que Essa Distinção Importa: O Princípio do Aquecimento Indireto

Concentrar-se no "porquê" por trás do design é mais útil do que debater o nome. O design da mufla existe para resolver desafios específicos de engenharia.

O Objetivo: Proteger a Amostra

O propósito principal do design da mufla é isolar a amostra da fonte de aquecimento.

Isso evita a contaminação por elementos elétricos que se soltam ou pelos subprodutos da combustão do combustível. Também proporciona um aquecimento muito mais uniforme do que os elementos expostos proporcionariam.

Aplicações Comuns

Este design é crucial para processos como:

- Análise gravimétrica: Onde qualquer massa adicionada por contaminação arruinaria os resultados.

- Sinterização: Fusão de pós onde o contato direto com elementos de aquecimento poderia causar reações químicas indesejadas.

- Análise quantitativa: Qualquer processo que exija alta pureza e condições térmicas repetíveis.

Entendendo as Compensações (Trade-offs)

Um forno mufla é uma ferramenta específica, e seu design traz compensações em comparação com outros tipos de fornos.

Forno Mufla vs. Forno Tubular

Um forno tubular é superior para processos que exigem controle atmosférico preciso. Ele é projetado para que o gás passe por um tubo estreito, o que é difícil de conseguir em um forno mufla grande em formato de caixa.

No entanto, um forno mufla oferece uma câmara muito maior, tornando-o ideal para aquecer múltiplas amostras ou objetos maiores e mais volumosos em uma atmosfera de ar.

Forno Mufla vs. Forno de Resistência Simples

Um forno de caixa padrão pode usar elementos de resistência expostos dentro da câmara. Este é um design mais simples, muitas vezes mais barato.

Um forno mufla, em contraste, usa sua mufla cerâmica para fornecer calor mais limpo e uniforme e muitas vezes permite taxas de rampa de temperatura mais rápidas. A mufla protege tanto a amostra dos elementos quanto os elementos de qualquer desgasificação da amostra.

Fazendo a Escolha Certa para Sua Aplicação

A escolha certa depende inteiramente do seu material, do seu processo e dos seus requisitos atmosféricos.

- Se seu foco principal é processamento de alta pureza ou análise sensível: Você precisa de um forno mufla para evitar a contaminação da amostra e garantir aquecimento uniforme.

- Se seu foco principal é processar materiais a granel em atmosfera de ar: Um forno mufla (ou de caixa) padrão é uma escolha eficiente e econômica.

- Se seu foco principal é controle atmosférico preciso (por exemplo, usando gás inerte): Um forno tubular é especificamente projetado para isso e é a escolha superior.

- Se você está comprando equipamentos: Trate os termos "forno mufla" e "forno de retorta" como funcionalmente idênticos, mas sempre verifique as especificações de faixa de temperatura, uniformidade e controle de atmosfera.

Em última análise, focar no princípio do aquecimento indireto o servirá melhor do que se perder na terminologia histórica.

Tabela de Resumo:

| Característica | Forno de Retorta | Forno Mufla |

|---|---|---|

| Função Central | Aquecimento Indireto | Aquecimento Indireto |

| Componente Principal | Recipiente Selado (Retorta) | Câmara Protetora (Mufla) |

| Benefício Principal | Pureza da Amostra e Controle de Contaminação | Aquecimento Uniforme e Estabilidade de Temperatura |

| Uso Comum | Reações Químicas, Captura de Voláteis | Análise Laboratorial, Sinterização, Gravimetria |

Ainda em dúvida sobre qual forno é o ideal para as necessidades de aquecimento de alta pureza do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos mufla projetados para controle superior de temperatura e proteção da amostra. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aplicações como análise gravimétrica, sinterização ou testes quantitativos.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como os equipamentos de laboratório confiáveis da KINTEK podem aprimorar seus resultados.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quanto tempo leva o aquecimento em um forno mufla? Descubra os Fatores Chave para a Eficiência do Seu Laboratório

- Qual é a diferença entre sinterização e queima? Um guia para terminologia de processos térmicos

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico