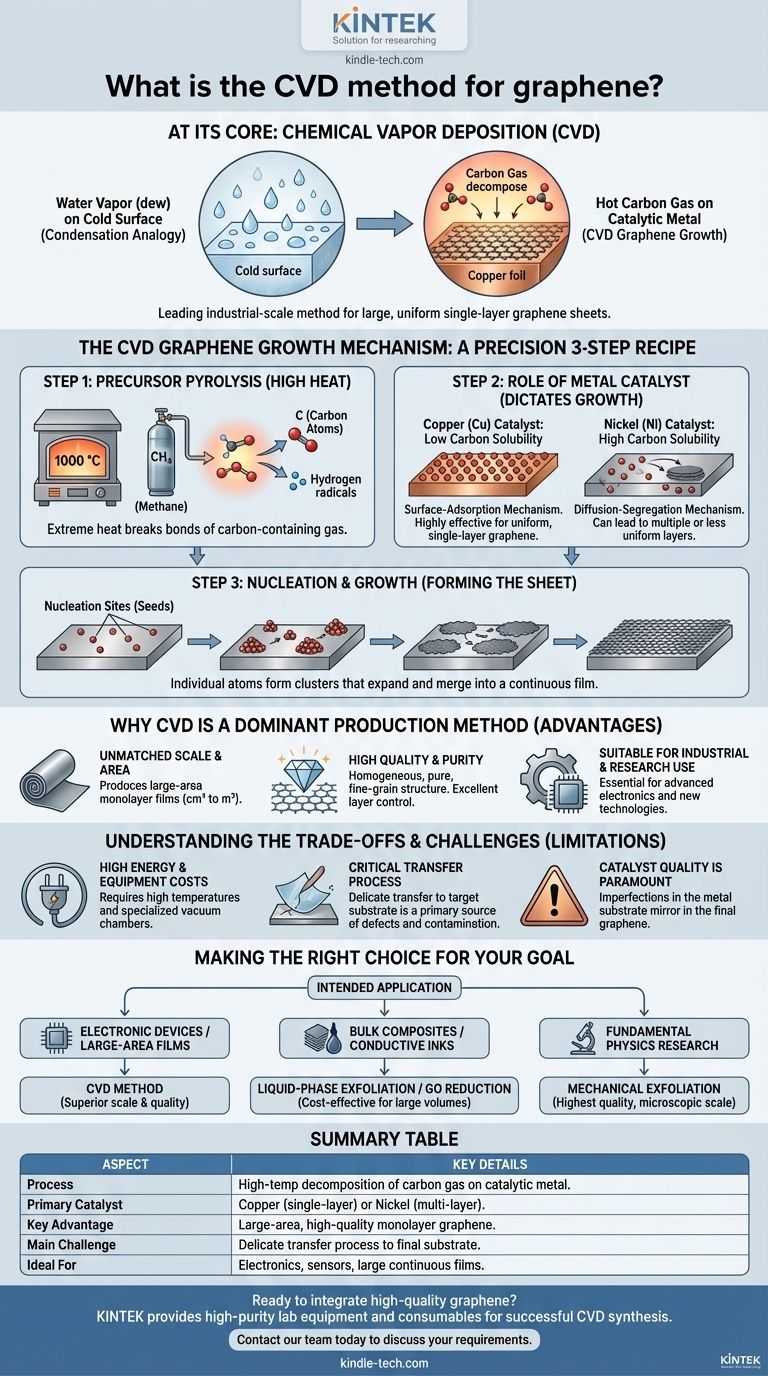

Em sua essência, a Deposição Química de Vapor (CVD) para grafeno é um método de síntese onde um gás contendo carbono é aquecido em uma câmara, fazendo com que se decomponha e "cresça" uma camada de grafeno de alta qualidade, de um único átomo, sobre um substrato metálico. Este processo é análogo à condensação, mas em vez de vapor de água formando orvalho em uma superfície fria, um gás de carbono quente forma um filme sólido de grafeno em uma superfície metálica catalítica como o cobre.

A Deposição Química de Vapor é o principal método em escala industrial para produzir grandes e uniformes folhas de grafeno de camada única. Seu valor reside não apenas na criação de grafeno, mas em criá-lo com a escala e a qualidade necessárias para aplicações avançadas em eletrônicos e materiais, movendo-o de uma curiosidade de laboratório para um componente tecnológico viável.

O Mecanismo de Crescimento de Grafeno por CVD

Para entender o CVD, é melhor vê-lo como uma receita química precisa, de três etapas, executada sob condições controladas. A qualidade da folha de grafeno final depende inteiramente do controle de cada etapa.

Etapa 1: Pirólise do Precursor

O processo começa alimentando um gás hidrocarboneto, como o metano (CH₄), em um reator de alta temperatura, tipicamente aquecido a cerca de 1000 °C. Este calor extremo fornece a energia para quebrar as ligações químicas das moléculas do gás, um processo conhecido como pirólise. O gás se decompõe em seus átomos de carbono constituintes e outros radicais.

Etapa 2: O Papel do Catalisador Metálico

Esses átomos de carbono livres adsorvem na superfície de um substrato metálico, que atua como um catalisador. O catalisador é o componente mais crítico, pois diminui drasticamente a energia necessária para a reação e dita o mecanismo de crescimento.

A escolha do metal é fundamental:

- Cobre (Cu): O cobre tem solubilidade de carbono muito baixa. Os átomos de carbono adsorvem diretamente na superfície do cobre e se organizam na rede de grafeno. Este é um mecanismo de adsorção superficial e é altamente eficaz para o crescimento de grafeno de camada única e uniforme.

- Níquel (Ni): O níquel tem alta solubilidade de carbono. Os átomos de carbono primeiro se dissolvem no volume do níquel quente. Quando o sistema é resfriado, a solubilidade do carbono diminui, e ele precipita de volta para a superfície, formando camadas de grafeno. Este mecanismo de difusão-segregação pode, às vezes, levar a camadas múltiplas ou menos uniformes.

Etapa 3: Nucleação e Crescimento

Na superfície do catalisador, átomos de carbono individuais migram e começam a formar pequenos aglomerados estáveis. Esses aglomerados atuam como sítios de nucleação, ou sementes, a partir dos quais os cristais de grafeno começam a crescer.

À medida que mais átomos de carbono da fase gasosa pousam na superfície, eles se ligam às bordas dessas ilhas em crescimento. As ilhas se expandem e eventualmente se fundem, formando uma folha contínua e sem emendas de grafeno em toda a superfície do substrato catalítico.

Por que o CVD é um Método de Produção Dominante

Embora existam outros métodos, como a esfoliação mecânica, o CVD tornou-se o padrão para muitas aplicações devido a várias vantagens distintas.

Escala e Área Incomparáveis

O CVD é o método mais promissor para produzir grafeno monocamada de grande área. Ao contrário da esfoliação, que produz pequenos flocos microscópicos, o CVD pode gerar filmes contínuos de grafeno medidos em centímetros quadrados ou até metros, limitados apenas pelo tamanho do reator e do substrato.

Alta Qualidade e Pureza

Quando devidamente controlado, o CVD produz grafeno de qualidade excepcionalmente alta. Os filmes resultantes exibem alta homogeneidade, pureza e estrutura de grão fino. Crucialmente, o processo oferece excelente controle sobre o número de camadas atômicas, tornando-o ideal para produzir as folhas de camada única necessárias para muitas aplicações eletrônicas.

Adequação para Uso Industrial e de Pesquisa

A capacidade de produzir grandes quantidades de grafeno de alta qualidade e grande área torna o método CVD essencial tanto para pesquisa avançada quanto para a fabricação de tecnologias de próxima geração.

Compreendendo as Vantagens e Desafios

Apesar de suas vantagens, o método CVD não está isento de suas complexidades e limitações. A objetividade exige o reconhecimento desses obstáculos práticos.

Altos Custos de Energia e Equipamentos

O processo requer temperaturas muito altas, tornando-o intensivo em energia. Além disso, ele depende de equipamentos especializados, incluindo câmaras de vácuo e controladores de fluxo de gás de precisão, que representam um investimento de capital significativo.

O Processo Crítico de Transferência

O grafeno cultivado via CVD forma-se em um catalisador metálico, tipicamente uma folha fina. Para a maioria dos usos, ele deve ser transferido desta folha metálica para um substrato alvo, como uma bolacha de silício. Esta etapa delicada de transferência é uma fonte primária de defeitos, rugas, rasgos e contaminação, que podem degradar as propriedades eletrônicas prístinas do grafeno.

A Qualidade do Catalisador é Fundamental

A qualidade do filme de grafeno final está diretamente ligada à qualidade do substrato catalítico. Imperfeições, contornos de grão ou impurezas na folha de cobre ou níquel serão espelhadas na folha de grafeno resultante, impactando sua uniformidade e desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de produção de grafeno depende inteiramente da aplicação pretendida e do resultado desejado.

- Se o seu foco principal são dispositivos eletrônicos ou filmes de grande área: O CVD é o método superior, fornecendo a escala e a qualidade necessárias para a fabricação de transistores, sensores e filmes condutores transparentes.

- Se o seu foco principal é a criação de compósitos a granel ou tintas condutoras: A esfoliação em fase líquida ou a redução de óxido de grafeno são frequentemente mais econômicas para a produção de grandes volumes de flocos de grafeno necessários para essas aplicações.

- Se o seu foco principal é a pesquisa fundamental em física: A esfoliação mecânica de grafite pode produzir os flocos de grafeno de mais alta qualidade e sem defeitos, embora em escala microscópica, ideal para caracterização de propriedades.

Em última análise, o método CVD é a ponte crítica que permite ao grafeno passar do potencial de laboratório para uma tecnologia tangível e em larga escala.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Decomposição de gás carbônico em alta temperatura em um substrato metálico catalítico. |

| Catalisador Primário | Cobre (para camada única) ou Níquel (para multicamadas). |

| Principal Vantagem | Produção de grafeno monocamada de grande área, alta qualidade e uniforme. |

| Principal Desafio | Processo delicado de transferência do catalisador metálico para o substrato final. |

| Ideal Para | Eletrônicos, sensores e aplicações que exigem filmes grandes e contínuos. |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produto?

O processo CVD é complexo, mas o retorno no desempenho do material é imenso. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta pureza — desde tubos de reator até substratos catalíticos — que são essenciais para uma síntese de grafeno CVD bem-sucedida e repetível.

Deixe nossos especialistas ajudá-lo a construir um processo confiável e eficiente. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e como podemos apoiar sua inovação.

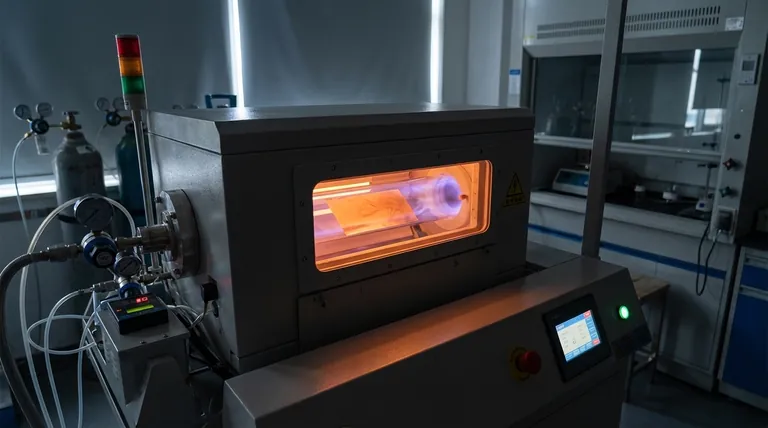

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração