Em sua essência, a Deposição Química a Vapor (CVD) é um processo sofisticado para criar revestimentos sólidos de alto desempenho a partir de um gás. Funciona introduzindo gases precursores voláteis em uma câmara aquecida contendo o objeto a ser revestido, conhecido como substrato. O calor intenso desencadeia uma reação química, fazendo com que os gases se decomponham e depositem um filme fino e altamente puro de material diretamente na superfície do substrato, átomo por átomo.

CVD não é uma aplicação simples de pulverização; é uma reação química controlada projetada para construir um material do zero. O processo usa uma combinação de gases precursores, alta temperatura e um ambiente controlado para construir um filme denso, durável e altamente aderente em uma superfície alvo.

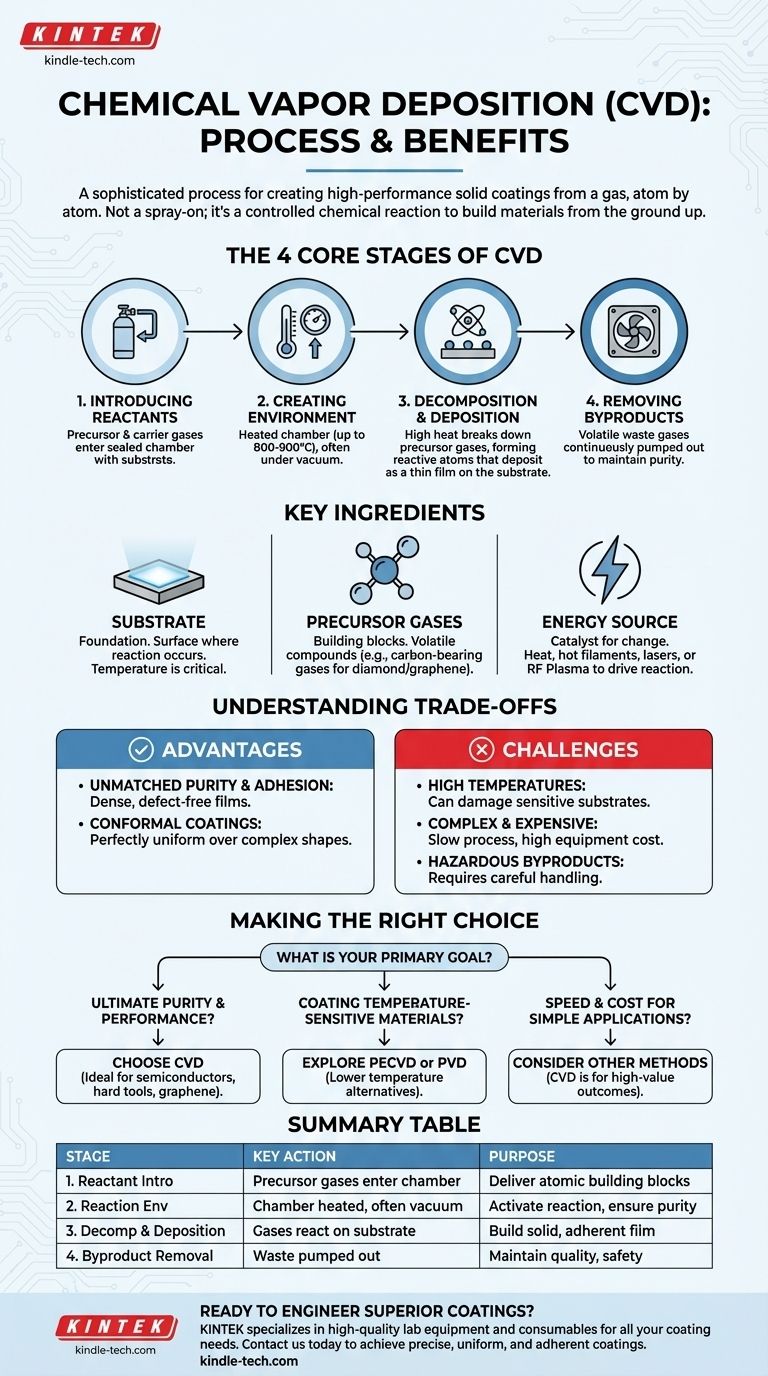

Desconstruindo o Processo CVD: As Quatro Etapas Principais

O processo CVD pode ser entendido como uma sequência de quatro etapas fundamentais, cada uma crítica para a formação de um revestimento de alta qualidade.

Etapa 1: Introdução dos Reagentes

O processo começa colocando o substrato — o item a ser revestido — dentro de uma câmara de reação selada.

Uma mistura precisa de gases é então introduzida. Isso inclui os gases precursores, que contêm os blocos de construção atômicos do revestimento final, e frequentemente um gás carreador inerte para ajudar a gerenciar o fluxo e a taxa de reação.

Etapa 2: Criação do Ambiente de Reação

A câmara é aquecida a uma temperatura específica e frequentemente muito alta, às vezes atingindo 800-900°C. Essa temperatura é o principal motor de todo o processo.

Em muitos casos, a pressão dentro da câmara é reduzida para criar vácuo. Este ambiente controlado garante a pureza da reação e evita que contaminantes indesejados interfiram no revestimento.

Etapa 3: Decomposição e Deposição

A alta temperatura fornece a energia necessária para quebrar, ou decompor, as moléculas do gás precursor em átomos, íons ou radicais altamente reativos.

Essas espécies reativas então viajam para a superfície aquecida do substrato. Uma reação química ocorre diretamente nesta superfície, fazendo com que o material desejado forme um filme sólido e fino que se liga fortemente ao substrato. O próprio substrato frequentemente atua como um catalisador para esta reação.

Etapa 4: Remoção de Subprodutos

As reações químicas que formam o revestimento também criam subprodutos voláteis indesejados.

Esses resíduos gasosos são continuamente bombeados para fora da câmara. Esta etapa é essencial para manter a pureza do revestimento e para o manuseio seguro de gases de exaustão potencialmente perigosos.

Os Ingredientes Chave de uma Reação CVD Bem-Sucedida

Três componentes são absolutamente essenciais para qualquer processo CVD: o substrato, os gases precursores e a fonte de energia que impulsiona a reação.

O Substrato: A Base para o Revestimento

O substrato é mais do que apenas um suporte para o novo revestimento; sua superfície é onde a reação química ocorre.

A temperatura do substrato é o parâmetro mais crítico em todo o processo, pois dita o tipo de reação que ocorrerá e a qualidade do filme resultante.

Os Gases Precursores: Os Blocos de Construção

São compostos químicos voláteis que contêm os átomos constituintes do material a ser depositado.

Por exemplo, ao criar um filme de diamante, a câmara é preenchida com gases contendo carbono, como o metano. Para o grafeno, um gás de carbono similar é usado na presença de um catalisador metálico como o cobre.

A Fonte de Energia: O Catalisador para a Mudança

O calor é a fonte de energia mais comum usada para ativar a reação química. Isso pode ser gerado usando vários métodos, incluindo filamentos quentes, lasers ou micro-ondas.

Em algumas variações avançadas de CVD, um Plasma RF é usado para dissociar os gases em temperaturas mais baixas, tornando possível revestir materiais que não suportam calor extremo.

Compreendendo as Compensações do CVD

Embora poderoso, o processo CVD envolve uma série de compromissos técnicos que determinam sua adequação para uma determinada aplicação.

A Vantagem: Pureza e Adesão Incomparáveis

Como o CVD constrói um revestimento átomo por átomo, os filmes resultantes são excepcionalmente densos, puros e altamente aderentes ao substrato.

A natureza gasosa do processo também permite criar revestimentos perfeitamente uniformes, ou conformais, sobre formas e geometrias complexas, algo que os métodos de pulverização não conseguem.

O Desafio: Calor, Complexidade e Custo

A principal limitação do CVD tradicional é a temperatura extremamente alta necessária, que pode danificar ou destruir substratos sensíveis como plásticos ou certos metais.

O equipamento é complexo e caro, e o processo pode ser lento, às vezes levando dias ou semanas para construir uma camada suficientemente espessa. O gerenciamento dos gases subprodutos voláteis e frequentemente tóxicos também adiciona uma sobrecarga significativa de segurança e ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do equilíbrio entre as necessidades da sua aplicação específica e as capacidades do processo.

- Se o seu foco principal é a pureza e o desempenho máximos: O CVD é a escolha superior para criar filmes densos e sem defeitos, necessários para semicondutores, revestimentos de ferramentas duras ou materiais avançados como o grafeno.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: Você deve explorar variações de CVD de baixa temperatura, como CVD Aprimorado por Plasma (PECVD), ou considerar processos totalmente diferentes, como Deposição Física a Vapor (PVD).

- Se o seu foco principal é a velocidade e o custo para aplicações simples: Outros métodos podem ser mais práticos, pois o CVD é um processo complexo e frequentemente lento, projetado para resultados de alto valor e alto desempenho.

Em última análise, compreender o processo CVD é reconhecer seu poder de engenharia de materiais em nível molecular, criando revestimentos com propriedades inatingíveis por qualquer outro método.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução dos Reagentes | Gases precursores entram na câmara | Fornecer os blocos de construção atômicos para o revestimento |

| 2. Ambiente de Reação | Câmara é aquecida, frequentemente sob vácuo | Ativar a reação química e garantir a pureza |

| 3. Decomposição e Deposição | Gases se decompõem e reagem na superfície do substrato | Construir um filme sólido e aderente átomo por átomo |

| 4. Remoção de Subprodutos | Resíduos gasosos são bombeados para fora | Manter a qualidade do revestimento e manusear o exaustor com segurança |

Pronto para Projetar Revestimentos Superiores para o Seu Laboratório?

O processo CVD é o padrão ouro para a criação de filmes finos de alta pureza e alto desempenho. Se você está desenvolvendo materiais avançados, dispositivos semicondutores ou precisa de revestimentos de ferramentas duráveis, o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de revestimento. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para obter os revestimentos precisos, uniformes e aderentes que sua pesquisa exige.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração