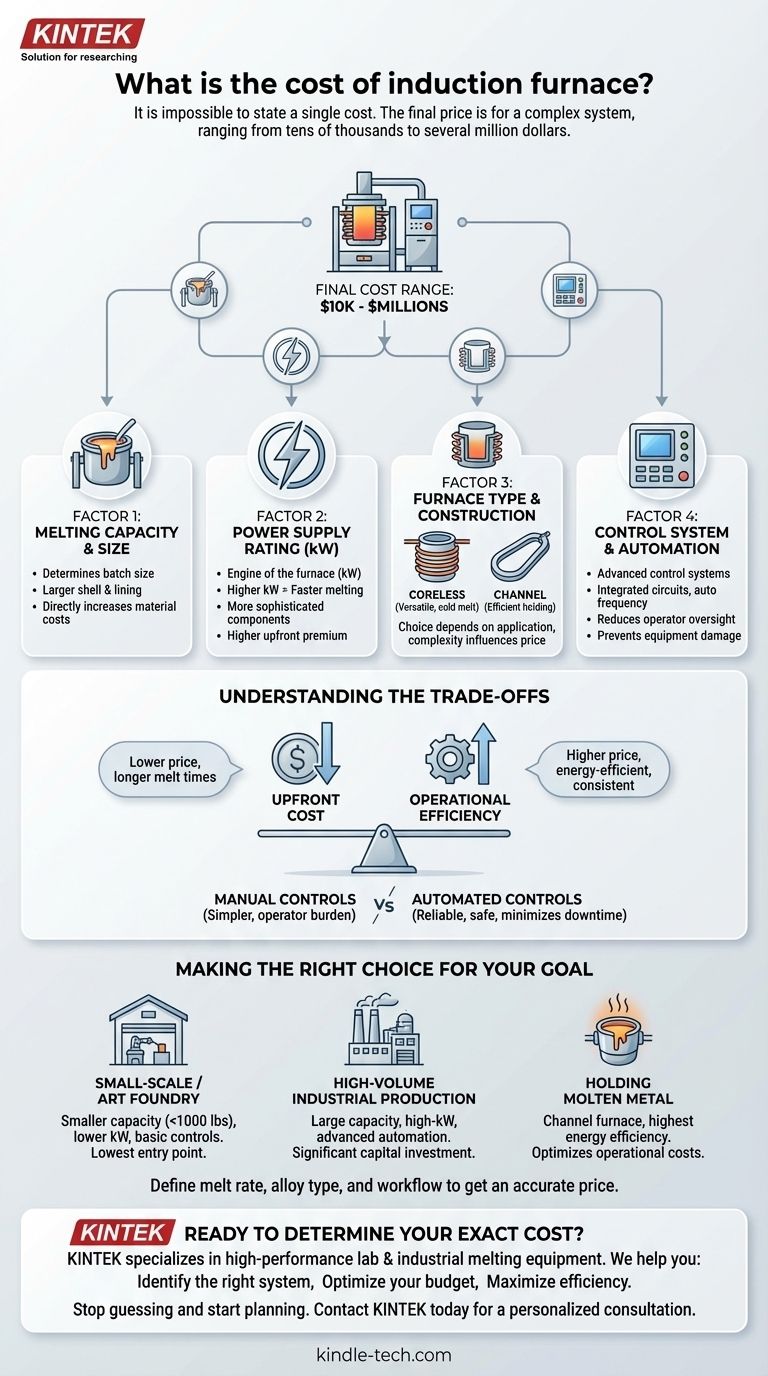

É impossível afirmar um custo único para um forno de indução. O preço final não é de um único produto, mas de um sistema complexo, com custos que variam de dezenas de milhares a vários milhões de dólares. O preço é determinado por suas necessidades operacionais específicas, incluindo capacidade de fusão, potência nominal e o nível de automação do sistema.

O custo de um forno de indução está fundamentalmente ligado a três fatores principais: seu tamanho (capacidade), sua fonte de alimentação (potência nominal em kW) e seu tipo (por exemplo, sem núcleo vs. canal). Entender como esses elementos se alinham com seus objetivos de produção é a única maneira de determinar um orçamento realista.

Os principais fatores que impulsionam o custo do forno de indução

Um forno de indução não é um item pronto para uso. É um sistema configurado onde cada componente principal influencia diretamente o investimento final.

Fator 1: Capacidade de Fusão e Tamanho do Forno

O fator de custo mais significativo é o tamanho físico do forno, que dita quanta metal você pode processar de uma só vez.

Um forno maior requer uma carcaça de aço mais pesada e robusta e uma quantidade significativamente maior de revestimento refratário para conter o metal fundido. Isso aumenta diretamente os custos de material e fabricação.

Fator 2: Classificação da Fonte de Alimentação (kW)

A fonte de alimentação é o motor do forno. Sua classificação, medida em quilowatts (kW), determina sua velocidade de fusão.

Uma classificação de kW mais alta requer componentes mais sofisticados e caros, como retificadores controlados por silício (SCRs) maiores e placas inversoras. Conforme observado nas especificações técnicas, essas unidades precisam de sistemas de controle de circuito de energia constante que ajustam automaticamente a tensão e a corrente, aumentando sua complexidade e custo.

Uma unidade de maior potência funde o metal mais rapidamente, aumentando a produção, mas tem um prêmio inicial significativo.

Fator 3: Tipo e Construção do Forno

Os fornos de indução não são todos construídos da mesma forma. Os dois designs principais servem a propósitos diferentes e têm estruturas de custo distintas.

Um forno sem núcleo usa uma bobina de cobre simples, resfriada a água, para induzir corrente diretamente na carga de metal. É versátil e excelente para fundir uma ampla variedade de metais a partir de um estado frio.

Um forno de canal, conforme descrito nas referências, funciona mais como um transformador, onde um circuito de metal fundido atua como bobina secundária. Eles são extremamente eficientes para manter grandes quantidades de metal na temperatura ou para fundir ligas de baixa temperatura, mas são menos flexíveis.

A escolha entre esses designs depende inteiramente da sua aplicação, sendo a complexidade da construção um fator que influencia o preço.

Fator 4: Sistema de Controle e Automação

Os fornos modernos dependem de sistemas de controle avançados para eficiência e segurança.

Um sistema básico oferece controles manuais, enquanto sistemas avançados apresentam circuitos integrados de grande escala para desempenho estável, varredura de frequência automática e sistemas de proteção abrangentes para condições de sobretensão ou sobrecorrente.

Uma automação mais sofisticada, embora aumente o custo inicial, reduz a necessidade de supervisão constante do operador e pode evitar danos dispendiosos ao equipamento.

Entendendo as Compensações

Escolher o forno certo requer equilibrar o investimento inicial com o valor operacional de longo prazo. Um preço inicial mais baixo pode facilmente levar a custos mais altos posteriormente.

Custo Inicial vs. Eficiência Operacional

Uma fonte de alimentação menor reduzirá o preço de compra inicial, mas resultará em tempos de fusão mais longos, diminuindo a produtividade geral da sua fábrica.

Da mesma forma, um forno bem projetado com um design de circuito de alta integração pode custar mais inicialmente, mas será mais eficiente em termos de energia, reduzindo os custos de eletricidade durante a vida útil do equipamento. É elogiado por ser uma tecnologia "limpa" precisamente por causa dessa eficiência.

Controles Manuais vs. Automatizados

Optar por um sistema de controle manual mais simples pode reduzir a cotação inicial. No entanto, isso impõe um fardo maior ao operador para gerenciar o processo de fusão.

Um sistema com sistemas de proteção abrangentes e um circuito de gatilho de alta sensibilidade oferece confiabilidade e segurança superiores. Essa automação protege os componentes caros da fonte de alimentação e garante partidas consistentes e bem-sucedidas, minimizando o tempo de inatividade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar seu custo provável, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for uma fundição de pequena escala ou artística: Um forno sem núcleo de menor capacidade (abaixo de 1000 libras) com uma fonte de alimentação de menor potência e controles básicos oferece o ponto de entrada mais baixo.

- Se o seu foco principal for produção industrial de alto volume: Um forno de grande capacidade com uma fonte de alimentação de alto kW e automação avançada é necessário para atender às demandas de produção, representando um investimento de capital significativo.

- Se o seu foco principal for manter o metal fundido na temperatura: Um forno de canal oferece a maior eficiência energética para esta tarefa específica, otimizando os custos operacionais em detrimento da flexibilidade inicial.

Em última análise, definir a taxa de fusão necessária, o tipo de liga e o fluxo de trabalho operacional é a primeira etapa crítica para obter um preço preciso para o seu sistema.

Tabela de Resumo:

| Fator | Impacto no Custo | Consideração Principal |

|---|---|---|

| Capacidade de Fusão | Maior capacidade = Custo mais alto | Determina o tamanho do lote e o tamanho da carcaça do forno. |

| Fonte de Alimentação (kW) | Maior classificação de kW = Custo mais alto | Impulsiona a velocidade de fusão e a produção. |

| Tipo de Forno | Forno sem núcleo vs. Canal | Sem núcleo é versátil; Canal é eficiente para manutenção de temperatura. |

| Nível de Automação | Controles avançados = Custo mais alto | Melhora a segurança, a eficiência e reduz a carga do operador. |

Pronto para determinar o custo exato do seu forno de indução?

Navegar pelas variáveis complexas de capacidade, potência e automação é a chave para um orçamento preciso. A KINTEK é especializada em equipamentos de fusão industriais e de laboratório de alto desempenho, fornecendo soluções personalizadas que equilibram o investimento inicial com o valor operacional de longo prazo.

Nós ajudamos você a:

- Identificar o sistema certo para seu volume de produção e tipo de metal.

- Otimizar seu orçamento combinando especificações com suas necessidades reais.

- Maximizar a eficiência com equipamentos confiáveis projetados para precisão e durabilidade.

Pare de adivinhar e comece a planejar. Deixe nossos especialistas fornecerem uma cotação detalhada com base em suas necessidades específicas.

Entre em contato com a KINTEL hoje para uma consulta personalizada

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é a diferença entre um forno tubular e um forno mufla? Escolha a Ferramenta Certa para a Sua Aplicação

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?