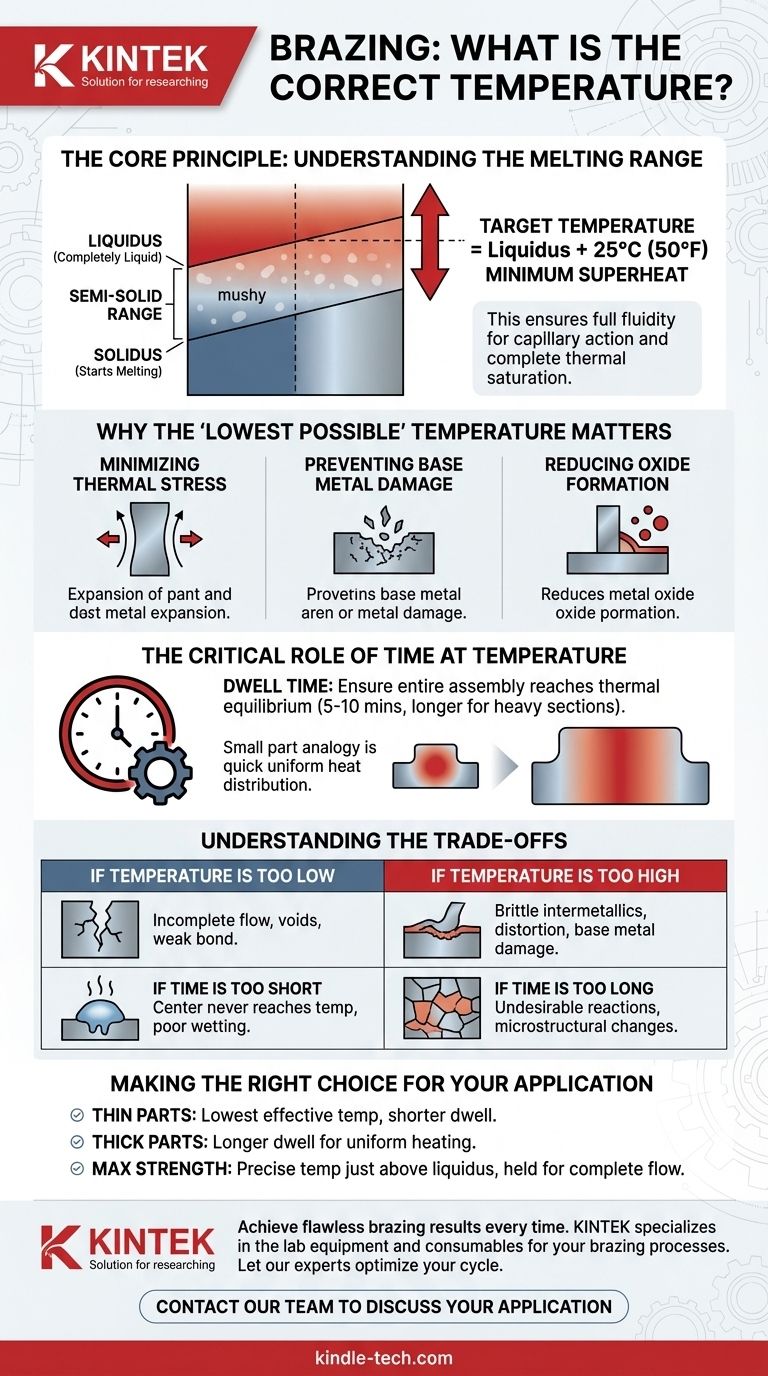

Para uma junta bem-sucedida, a temperatura correta de brasagem não é um valor único, mas um alvo específico dentro de uma faixa. Como regra, você deve visar uma temperatura que seja pelo menos 25°C (50°F) acima do ponto de fusão total (o liquidus) do seu metal de adição para brasagem. Isso garante que a liga se torne fluida o suficiente para preencher completamente a junta por ação capilar.

O objetivo é encontrar a temperatura mais baixa possível que ainda garanta a fluidez total do metal de adição e a saturação térmica completa do conjunto. Esse controle preciso minimiza o estresse térmico nas peças, ao mesmo tempo em que garante uma ligação forte e confiável.

O Princípio Central: Compreendendo a Faixa de Fusão

Para controlar a temperatura de brasagem, você deve primeiro entender como as ligas de brasagem se fundem. Ao contrário dos metais puros, as ligas se fundem em uma faixa de temperaturas, não em um único ponto.

Definindo Solidus e Liquidus

O solidus é a temperatura na qual o metal de adição começa a fundir. Abaixo desta temperatura, a liga está completamente sólida.

O liquidus é a temperatura na qual o metal de adição se torna completamente líquido. A faixa entre o solidus e o liquidus é um estado "pastoso" ou semi-sólido.

A Regra Prática do "Superaquecimento"

A brasagem deve ocorrer acima da temperatura liquidus. A prática padrão é adicionar um buffer, muitas vezes chamado de "superaquecimento", de pelo menos 25°C (50°F) à temperatura liquidus.

Este buffer garante que o metal de adição esteja totalmente fluido e possa superar pequenas quedas de temperatura à medida que flui para a área da junta comparativamente mais fria.

Por Que a Temperatura "Mais Baixa Possível" Importa

Embora você deva exceder o liquidus, usar uma temperatura excessivamente alta pode ser prejudicial. Manter a temperatura efetiva mais baixa dentro da faixa recomendada oferece várias vantagens importantes.

Minimizando o Estresse Térmico

Todo material se expande e contrai quando aquecido e resfriado. Quanto maior a temperatura, maior essa mudança, aumentando o risco de distorção ou fraturas por estresse nos materiais base.

Prevenindo Danos ao Metal Base

Temperaturas excessivamente altas podem começar a danificar os metais base que estão sendo unidos. Isso pode incluir crescimento de grãos indesejado, que pode enfraquecer o material, ou até mesmo erosão, onde o metal de adição começa a dissolver o metal base.

Reduzindo a Formação de Óxidos

A taxa de oxidação nas superfícies metálicas aumenta exponencialmente com a temperatura. Operar na temperatura efetiva mais baixa minimiza a formação de óxidos, que podem inibir o fluxo do metal de adição e comprometer a integridade da junta.

O Papel Crítico do Tempo na Temperatura

Atingir a temperatura alvo é apenas metade do processo. A duração em que você mantém essa temperatura, conhecida como tempo de permanência, é igualmente crítica.

Alcançando o Equilíbrio Térmico

O objetivo é garantir que todo o conjunto – incluindo as seções mais espessas de cada peça – atinja uma temperatura de brasagem uniforme. Isso é conhecido como equilíbrio térmico.

Somente quando os metais base na junta estiverem na temperatura correta eles "puxarão" adequadamente o metal de adição líquido para a lacuna por ação capilar.

Como a Massa Afeta o Tempo de Permanência

Uma peça pequena e fina aquecerá muito mais rápido do que uma grande e pesada. O tempo de permanência deve ser longo o suficiente para que o núcleo do componente mais espesso do conjunto atinja a temperatura alvo.

Um tempo de permanência típico é entre 5 e 10 minutos, mas isso deve ser estendido para cargas de forno muito pesadas ou grandes para garantir que todas as peças estejam totalmente encharcadas.

Compreendendo as Trocas

Alcançar uma brasagem perfeita requer equilibrar temperatura e tempo. Desviar da janela de processo ideal introduz riscos específicos.

Se a Temperatura For Muito Baixa

Definir a temperatura muito próxima do liquidus pode não fornecer fluidez suficiente para que o metal de adição flua completamente através de uma junta longa ou muito estreita, resultando em vazios e uma ligação fraca.

Se a Temperatura For Muito Alta

O calor excessivo pode fazer com que o metal de adição reaja agressivamente com o metal base, formando compostos intermetálicos frágeis que reduzem a ductilidade e a resistência da junta. Também aumenta o risco de distorção da peça.

Se o Tempo For Muito Curto

Mesmo que a temperatura do forno esteja correta, um tempo de permanência insuficiente significa que o centro da peça pode nunca atingir a temperatura necessária. O enchimento derreterá, mas "congelará" ao entrar em contato com o metal base mais frio, impedindo a molhagem e o fluxo adequados.

Se o Tempo For Muito Longo

Manter as peças na temperatura por muito tempo pode levar aos mesmos problemas que a temperatura excessiva. Pode promover interações indesejáveis entre o metal de adição e o metal base e causar alterações prejudiciais na microestrutura dos materiais base.

Fazendo a Escolha Certa para Sua Aplicação

Use esses princípios para ajustar seu processo de brasagem com base nas características específicas de suas peças.

- Se seu foco principal é unir componentes finos ou delicados: Use a temperatura efetiva mais baixa e um tempo de permanência cuidadosamente controlado e mais curto para minimizar o risco de distorção.

- Se seu foco principal é brasar seções grossas e pesadas: Planeje um tempo de permanência mais longo para garantir que o núcleo do material atinja a temperatura alvo uniformemente.

- Se seu foco principal é maximizar a resistência e a consistência da junta: Controle precisamente sua temperatura para logo acima do liquidus do enchimento e mantenha-a apenas o tempo suficiente para um fluxo completo e verificado.

Dominar a interação entre temperatura e tempo é a chave para criar juntas brasadas repetíveis e de alta qualidade.

Tabela Resumo:

| Fator | Princípio Chave | Alvo/Objetivo |

|---|---|---|

| Temperatura | A brasagem deve ocorrer acima do ponto liquidus do metal de adição. | Liquidus + 25°C (50°F) mínimo para fluidez total. |

| Tempo de Permanência | Todo o conjunto deve atingir uma temperatura uniforme (equilíbrio térmico). | 5-10 minutos (mais longo para seções pesadas). |

| Equilíbrio Chave | Use a temperatura efetiva mais baixa para minimizar o estresse e o dano. | Garante resistência enquanto protege os materiais base. |

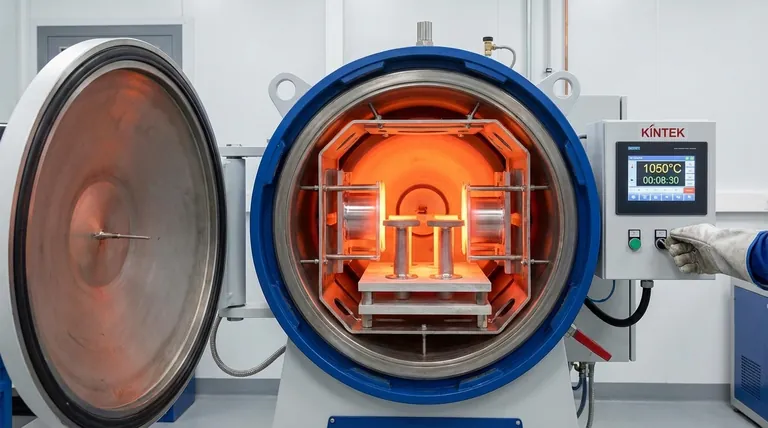

Obtenha resultados de brasagem impecáveis sempre. O equilíbrio preciso de temperatura e tempo é crítico para a integridade da junta. A KINTEK é especializada em equipamentos de laboratório e consumíveis que fornecem o controle e a consistência que seus processos de brasagem exigem.

Deixe nossos especialistas ajudá-lo a otimizar seu ciclo de brasagem para componentes mais fortes e confiáveis.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir as soluções certas para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo