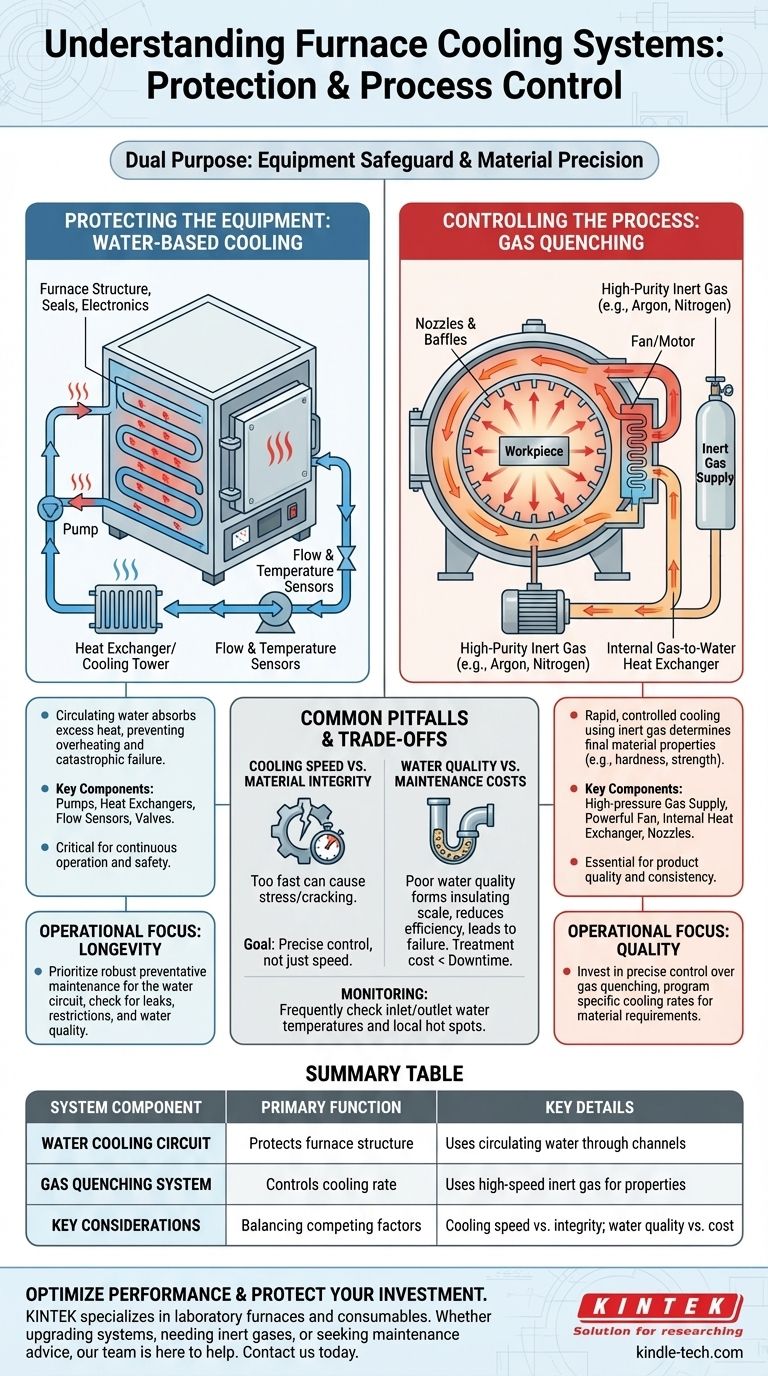

Na sua essência, um sistema de arrefecimento de forno serve um duplo propósito. Não é uma entidade única, mas uma combinação de subsistemas concebidos para proteger o equipamento do forno de danos causados pelo calor e para controlar precisamente a temperatura do material que está a ser processado. Este sistema utiliza água circulante para arrefecer o corpo do forno e um gás inerte para arrefecer o produto no interior.

O sistema de arrefecimento é um dos aspetos mais críticos de um forno industrial moderno. A sua função principal é dupla: salvaguardar o forno como um ativo de alto valor, prevenindo o sobreaquecimento, e garantir a qualidade e consistência do produto final através de ciclos de arrefecimento controlados.

O Duplo Papel de um Sistema de Arrefecimento de Forno

Compreender o sistema de arrefecimento de um forno requer separar as suas duas responsabilidades primárias: proteger a própria máquina e controlar o processo metalúrgico da peça de trabalho.

Proteção do Equipamento: Arrefecimento Baseado em Água

O imenso calor gerado dentro de um forno—muitas vezes milhares de graus—destruiria rapidamente a estrutura do forno, as vedações e os componentes eletrónicos sem um arrefecimento ativo.

Uma rede de canais e tubos é construída nas paredes do forno, porta e componentes da fonte de alimentação. Água de arrefecimento é constantemente circulada através desta rede para absorver e remover o excesso de calor, muito parecido com um radiador num carro.

Este processo é crítico para evitar que o forno desligue devido a alarmes de sobretemperatura e, no pior cenário, falha catastrófica como uma fuga de vácuo ou fusão de componentes críticos.

Controlo do Processo: Têmpera por Gás

Para o material que está a ser tratado termicamente no interior (a "peça de trabalho"), a fase de arrefecimento é tão importante quanto a fase de aquecimento. A taxa de arrefecimento determina as propriedades físicas finais do metal, como a dureza e a resistência.

Em fornos a vácuo, isso é conseguido inundando a câmara aquecida com um gás inerte de alta pureza, como árgon ou nitrogénio. Uma ventoinha potente circula este gás a alta velocidade, transferindo rápida e uniformemente o calor da peça de trabalho. Este processo é frequentemente chamado de têmpera por gás.

Compreender os Componentes Chave

Cada função do sistema de arrefecimento depende de um conjunto de componentes especializados a trabalhar em uníssono.

O Circuito de Arrefecimento a Água

Este circuito é o sistema de suporte vital do forno. Garante que a água flui consistentemente para todas as áreas críticas. As partes chave incluem:

- Bombas para manter a pressão e o fluxo da água.

- Permutadores de Calor (ou torres de arrefecimento) para arrefecer a água depois de ter absorvido calor do forno.

- Sensores de Fluxo e Temperatura para monitorizar a saúde do sistema e fornecer feedback ao sistema de controlo.

- Válvulas para ajustar e controlar o fluxo de água para diferentes zonas.

O Sistema de Têmpera por Gás

Este sistema é concebido para precisão do processo. Deve fornecer um arrefecimento rápido e controlado à peça de trabalho. Os seus principais componentes são:

- Um fornecimento de gás inerte de alta pressão.

- Um motor e uma ventoinha potentes localizados dentro do forno para circular o gás.

- Um permutador de calor interno gás-água para arrefecer o gás quente depois de passar pela peça de trabalho, preparando-o para outra passagem de arrefecimento.

- Bicos e defletores para direcionar o fluxo de gás para máxima uniformidade de arrefecimento.

Armadilhas Comuns e Compromissos

A gestão eficaz do arrefecimento envolve o equilíbrio de fatores concorrentes. A incompreensão destes pode levar a uma má qualidade do produto ou a danos no equipamento.

Velocidade de Arrefecimento vs. Integridade do Material

Embora um arrefecimento rápido seja frequentemente desejado, uma taxa de arrefecimento demasiado rápida pode introduzir tensões internas, distorção ou mesmo fissuras na peça de trabalho. O objetivo é um controlo preciso, não apenas a velocidade máxima. O ciclo de arrefecimento deve ser projetado para o material e geometria específicos da peça.

Qualidade da Água vs. Custos de Manutenção

Usar água não tratada ou de má qualidade no circuito de arrefecimento é um erro comum, mas dispendioso. Os minerais na água podem precipitar e formar uma crosta isolante dentro dos canais de arrefecimento, reduzindo drasticamente a eficiência do arrefecimento.

Isso força o sistema a trabalhar mais e pode eventualmente levar a um bloqueio completo, privando um componente crítico de refrigerante e causando uma falha grave. O custo inicial de um sistema de tratamento de água é quase sempre inferior ao custo de tempo de inatividade e reparação.

Monitorização e Deteção Precoce

A falha em monitorizar ativamente o sistema de arrefecimento é um risco significativo. Os operadores devem verificar frequentemente:

- Temperaturas da água de entrada e saída: Uma grande diferença indica alta carga de calor e função adequada, mas uma diferença crescente pode sinalizar fluxo de água reduzido.

- Pontos quentes locais: Tocar fisicamente (com cautela) nos conectores dos elétrodos, portas do forno e linhas do transformador pode revelar áreas onde o arrefecimento se tornou ineficaz, fornecendo um aviso precoce antes de um alarme do sensor.

Aplicação Disto à Sua Operação

A sua prioridade operacional determinará qual aspeto do sistema de arrefecimento exige mais atenção.

- Se o seu foco principal é a longevidade do equipamento: Priorize um robusto cronograma de manutenção preventiva para o circuito de arrefecimento a água, incluindo verificações regulares de fugas, restrições de fluxo e qualidade da água.

- Se o seu foco principal é a qualidade do produto: Invista num controlo preciso sobre o sistema de têmpera por gás, garantindo que pode programar e verificar taxas de arrefecimento específicas para diferentes requisitos de material.

- Se o seu foco principal é a segurança operacional: Implemente um registo rigoroso e rotineiro para monitorizar as temperaturas da água e inspecionar fisicamente os pontos quentes, pois isso fornece a primeira linha de defesa contra falhas inesperadas.

Em última análise, o sistema de arrefecimento é o herói anónimo do forno, fornecendo a proteção crítica e a precisão necessárias para uma produção fiável e de alta qualidade.

Tabela Resumo:

| Componente do Sistema | Função Primária | Detalhes Chave |

|---|---|---|

| Circuito de Arrefecimento a Água | Protege a estrutura do forno de danos causados pelo calor | Utiliza água circulante através de canais nas paredes, portas e componentes. |

| Sistema de Têmpera por Gás | Controla a taxa de arrefecimento da peça de trabalho | Utiliza gás inerte de alta velocidade (ex: árgon) para determinar as propriedades finais do material, como a dureza. |

| Considerações Chave | Equilibrar fatores concorrentes | Inclui velocidade de arrefecimento vs. integridade do material e qualidade da água vs. custos de manutenção. |

Otimize o desempenho do seu forno e proteja o seu investimento. O sistema de arrefecimento é crítico tanto para a longevidade do equipamento quanto para a qualidade do produto. Na KINTEK, somos especialistas em fornos de laboratório e nos consumíveis que os mantêm a funcionar eficientemente. Quer precise de atualizar o seu sistema de arrefecimento, necessite de gases inertes de alta pureza para têmpera, ou precise de aconselhamento especializado em manutenção preventiva, a nossa equipa está aqui para ajudar.

Contacte a KINTEK hoje para garantir que o seu forno opera de forma fiável e oferece resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é sinterização em fase líquida e como ela difere da sinterização em estado sólido? Um Guia para Materiais Mais Rápidos e Densos

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Como um forno a vácuo contribui para a formação de membranas de eletrólito sólido? Obtenção de Materiais Densos e Livres de Defeitos