A sinterização é a etapa crítica de fabricação que transforma uma coleção de partículas de pó soltas em um objeto denso e sólido com propriedades mecânicas úteis. Ela melhora fundamentalmente a resistência, dureza e resistência ao desgaste de um material, aquecendo-o abaixo de seu ponto de fusão, fazendo com que as partículas individuais se liguem em nível atômico e eliminem progressivamente o espaço vazio entre elas.

O princípio central a ser compreendido é que a sinterização não é apenas um processo "ligar/desligar"; é um método altamente ajustável para controlar a microestrutura final de um material. As propriedades mecânicas que você alcança são um resultado direto do equilíbrio de parâmetros-chave como temperatura e tempo, o que sempre envolve a navegação de compensações críticas.

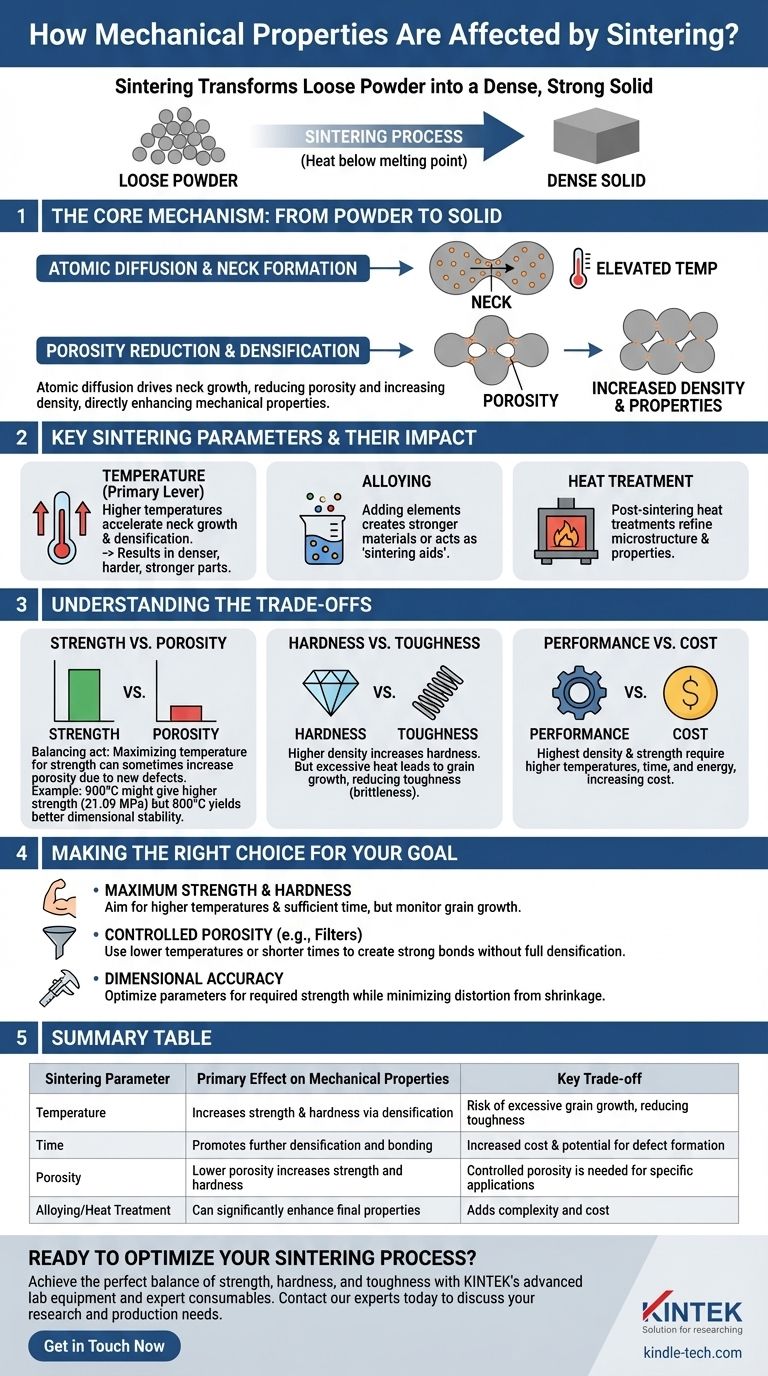

O Mecanismo Central: Do Pó ao Sólido

A sinterização cria uma peça mecanicamente forte, alterando fundamentalmente a estrutura interna do material. Isso acontece através de várias etapas distintas, mas sobrepostas, impulsionadas pela energia térmica.

O Papel da Difusão Atômica

Em temperaturas elevadas, mesmo bem abaixo do ponto de fusão, os átomos em um material sólido ganham energia suficiente para se mover. Esse movimento, ou difusão atômica, é o motor da sinterização. Os átomos migram através das superfícies e limites das partículas de pó adjacentes, buscando diminuir a energia geral do sistema.

Formação e Crescimento do Pescoço

O processo começa onde as partículas se tocam. Os átomos se difundem para esses pontos de contato, formando pequenas pontes ou "pescoços". Esses pescoços são as ligações iniciais que dão ao componente sua força "verde" inicial. À medida que a sinterização continua, esses pescoços crescem mais largos e mais fortes.

Redução da Porosidade e Densificação

À medida que os pescoços crescem, eles puxam os centros das partículas para mais perto. Essa ação fecha sistematicamente as lacunas e vazios (conhecidos como porosidade) que existiam no pó solto original. A redução da porosidade leva a um aumento na densidade do material, que está diretamente correlacionada com a melhoria das propriedades mecânicas.

Parâmetros Chave de Sinterização e Seu Impacto

Você pode controlar precisamente o resultado da sinterização manipulando várias variáveis chave do processo. A mais influente delas é a temperatura.

O Papel Dominante da Temperatura

A temperatura é a alavanca principal para controlar a taxa de difusão. Temperaturas mais altas fornecem mais energia, acelerando o crescimento do pescoço e a densificação. Isso geralmente resulta em uma peça final mais densa, mais dura e mais forte.

A Influência da Liga e do Tratamento Térmico

A composição do próprio pó tem um impacto enorme. A adição de outros elementos, ou ligas, pode ser usada para criar materiais finais mais fortes ou para atuar como "auxiliares de sinterização" que promovem a densificação em temperaturas mais baixas. Tratamentos térmicos subsequentes após a sinterização podem refinar ainda mais a microestrutura e as propriedades mecânicas.

Compreendendo as Compensações

Alcançar propriedades mecânicas ótimas não é tão simples quanto maximizar a temperatura. A sinterização é um ato de equilíbrio onde a melhoria de uma propriedade pode afetar negativamente outra.

Resistência vs. Porosidade

Como visto em algumas cerâmicas, a temperatura que produz a maior resistência à compressão nem sempre é a mesma temperatura que produz a menor porosidade ou menor retração. Por exemplo, uma temperatura de 900°C pode produzir uma resistência à compressão de 21,09 MPa, enquanto 800°C produz melhor estabilidade dimensional. Isso ocorre porque temperaturas excessivas podem introduzir novos defeitos, mesmo que reduzam a porosidade.

Dureza vs. Tenacidade

Embora uma densidade mais alta geralmente aumente a dureza, manter um material em alta temperatura por muito tempo pode fazer com que seus cristais internos, ou grãos, cresçam excessivamente. Grãos grandes podem tornar um material mais quebradiço, reduzindo sua tenacidade (sua capacidade de absorver energia e resistir à fratura).

Desempenho vs. Custo

Alcançar a densidade e a resistência absolutas mais altas geralmente requer temperaturas mais altas, tempos de ciclo mais longos ou atmosferas de gás mais complexas. Esses fatores aumentam diretamente o consumo de energia e os custos de equipamento, que devem ser ponderados em relação aos requisitos de desempenho do componente final.

Fazendo a Escolha Certa para o Seu Objetivo

Para usar a sinterização de forma eficaz, você deve alinhar seus parâmetros de processo com a propriedade mais crítica para sua aplicação específica.

- Se seu foco principal é a máxima resistência e dureza: Busque temperaturas de sinterização mais altas e tempo suficiente para atingir a densificação quase total, mas monitore o crescimento excessivo de grãos que pode reduzir a tenacidade.

- Se seu foco principal é a porosidade controlada (por exemplo, para filtros ou rolamentos autolubrificantes): Use temperaturas mais baixas ou tempos mais curtos para criar fortes ligações interpartículas sem eliminar completamente a rede de poros desejada.

- Se seu foco principal é a precisão dimensional: Otimize a temperatura e o tempo para atingir a resistência necessária, minimizando a distorção da peça devido à retração, aceitando que você pode não atingir a densidade teórica máxima.

Ao entender esses princípios, você pode controlar precisamente o processo de sinterização para projetar materiais que atendam aos seus requisitos exatos de desempenho.

Tabela Resumo:

| Parâmetro de Sinterização | Efeito Primário nas Propriedades Mecânicas | Compensação Chave |

|---|---|---|

| Temperatura | Aumenta a resistência e dureza via densificação | Risco de crescimento excessivo de grãos, reduzindo a tenacidade |

| Tempo | Promove maior densificação e ligação | Aumento de custo e potencial para formação de defeitos |

| Porosidade | Menor porosidade aumenta a resistência e dureza | Porosidade controlada é necessária para aplicações específicas (por exemplo, filtros) |

| Liga/Tratamento Térmico | Pode melhorar significativamente as propriedades finais | Adiciona complexidade e custo ao processo de fabricação |

Pronto para otimizar seu processo de sinterização para um desempenho superior do material?

Os princípios da sinterização são complexos, mas alcançar o equilíbrio perfeito de resistência, dureza e tenacidade para sua aplicação específica não precisa ser. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis especializados necessários para controlar precisamente cada etapa do desenvolvimento de seus materiais.

Seja você desenvolvendo novas ligas metálicas, cerâmicas avançadas ou materiais compósitos, nossas soluções o ajudam a navegar pelas compensações críticas para atingir seus objetivos de propriedades mecânicas de forma eficiente.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o erro mais comum associado à determinação do ponto de fusão? Evite aquecer muito rápido para resultados precisos

- A que temperatura o THC é danificado? O Guia Preciso para Preservar a Potência

- Qual é a função do equipamento de tratamento térmico de alta temperatura em nanocompósitos de TiO2/G? Otimizar Fotocatalisadores

- A pirólise produz gases de efeito estufa? Descubra o seu papel líquido na redução de emissões

- Qual é o material da prensa de filtro? Por que o Polipropileno Reforçado é o Padrão da Indústria

- Qual é a função de uma estufa de secagem de laboratório para membranas de nanofibra QPVA? Alcançar Estabilidade Estrutural com Precisão

- Como as incubadoras mantêm uma temperatura constante? Controle de Precisão para Cultura Celular Confiável

- Qual é a temperatura mais alta para a sinterização? A resposta depende do seu material