Em sua essência, a sinterização em fase líquida utiliza uma pequena quantidade de um aditivo fundido para acelerar dramaticamente a ligação das partículas de pó, enquanto a sinterização em estado sólido alcança essa ligação puramente através da difusão atômica entre partículas sólidas. O líquido atua como um meio de transporte e agente de ligação, permitindo a densificação em temperaturas mais baixas e em menos tempo do que é possível apenas com métodos de estado sólido.

A escolha fundamental entre esses dois processos não é sobre qual é superior, mas qual mecanismo é necessário para superar a resistência inerente de um material à densificação. A sinterização em fase líquida oferece um atalho projetado para materiais difíceis, enquanto a sinterização em estado sólido oferece um caminho para a pureza química.

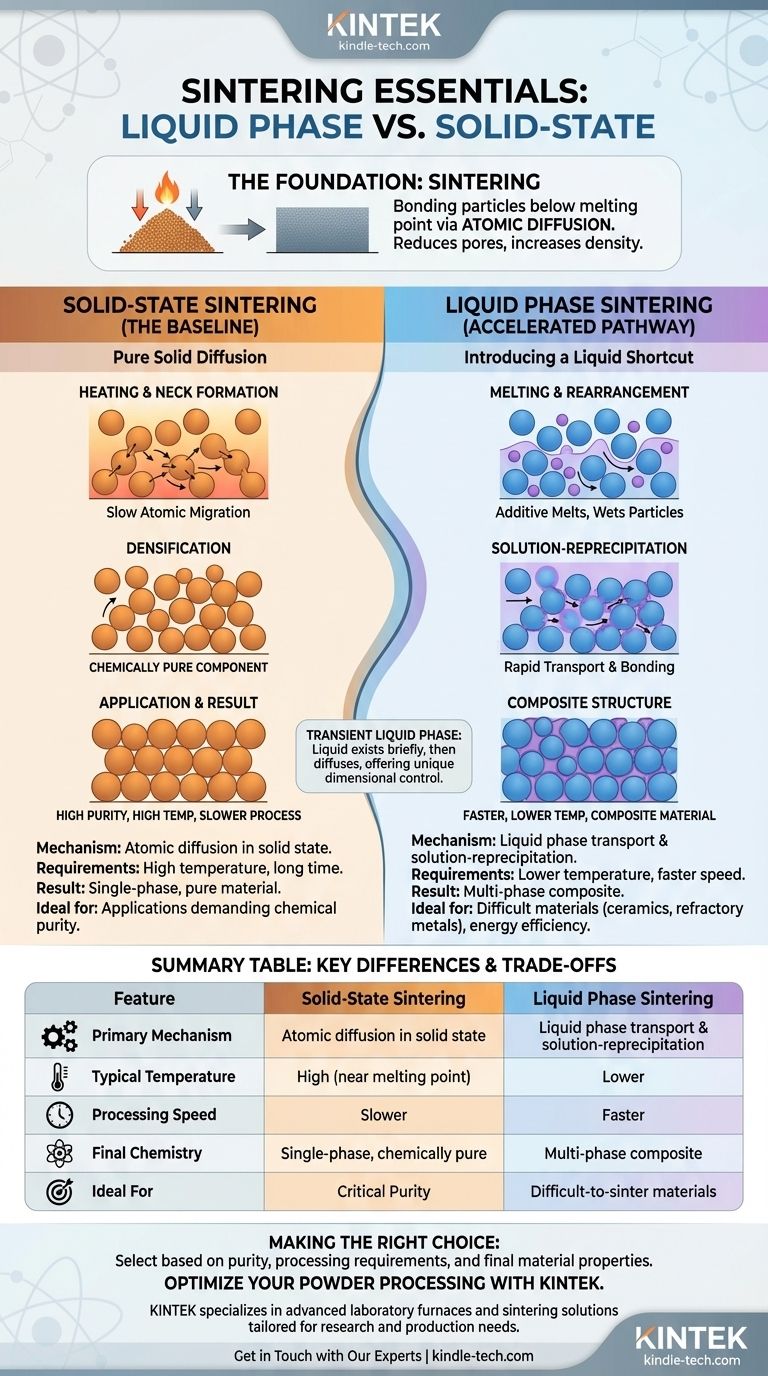

A Base: O que é Sinterização?

O Objetivo: Ligar Partículas em um Sólido

A sinterização é um processo térmico para compactar uma massa de pó solto em uma peça coerente e sólida. Isso é conseguido aplicando calor e, frequentemente, pressão, mas em temperaturas abaixo do ponto de fusão do material.

O objetivo principal é reduzir drasticamente o espaço poroso entre as partículas individuais, comprimindo-as até que formem um objeto denso e sólido.

O Mecanismo: Difusão Atômica

No nível atômico, a sinterização funciona encorajando os átomos a se moverem. Sob alto calor, os átomos migram da superfície das partículas de pó para os pontos onde se tocam.

Esse movimento de átomos constrói "pescoços" ou pontes entre as partículas. À medida que esses pescoços crescem, os poros entre as partículas encolhem e eventualmente se fecham, resultando em um material densificado.

Sinterização em Estado Sólido: O Processo Base

Como Funciona: Difusão Puramente Sólida

Na sinterização em estado sólido, todo o processo depende dos átomos migrando através de superfícies sólidas. Não há aditivos líquidos envolvidos.

O compacto de pó é aquecido a uma alta temperatura, e os átomos se movem lentamente para preencher as lacunas e formar fortes ligações entre as partículas adjacentes, impulsionados inteiramente pela energia térmica e pressão.

Requisitos Chave: Alta Temperatura e Tempo

Como a difusão atômica através de um sólido é um processo muito lento, a sinterização em estado sólido requer energia significativa. Ela exige altas temperaturas, muitas vezes se aproximando do ponto de fusão do material primário, e pode exigir longos tempos de manutenção para atingir alta densidade.

O Resultado: Um Componente Quimicamente Puro

Uma grande vantagem da sinterização em estado sólido é a pureza química. Como nenhum aditivo é usado, a peça sinterizada final consiste apenas no material em pó original. Isso é crítico para aplicações onde mesmo quantidades vestigiais de uma segunda fase seriam prejudiciais.

Sinterização em Fase Líquida: O Caminho Acelerado

O Princípio Central: Introduzindo um "Atalho" Líquido

A sinterização em fase líquida é usada para materiais muito difíceis de densificar por métodos de estado sólido, como aqueles com pontos de fusão extremamente altos ou baixas taxas de difusão.

Uma pequena quantidade de um segundo pó (um aditivo ou "auxiliar de sinterização") com um ponto de fusão mais baixo é misturada com o pó primário.

Estágio 1: Reorganização

Quando a mistura atinge uma temperatura acima do ponto de fusão do aditivo, mas abaixo do material primário, o aditivo derrete e forma um líquido. Este líquido umedece as partículas sólidas, e poderosas forças capilares as unem em um arranjo de empacotamento muito mais denso.

Estágio 2: Solução-Reprecipitação

Em seguida, as partículas sólidas começam a se dissolver no líquido circundante, particularmente nos pontos de contato de alta tensão entre elas. Este material dissolvido é então transportado através do líquido e reprecipita (solidifica) nas áreas de vazio de baixa tensão, como os pescoços entre as partículas. Este processo é significativamente mais rápido do que a difusão em estado sólido.

Uma Nota sobre a Fase Líquida Transitória

Em alguns casos avançados, chamada sinterização em fase líquida transitória, o líquido existe apenas por um curto período de tempo. Por exemplo, ao sinterizar ferro com um aditivo de cobre, o cobre fundido se difunde rapidamente nas partículas de ferro sólido, fortalecendo-as e depois desaparecendo como uma fase líquida distinta.

Compreendendo as Principais Diferenças e Compromissos

Temperatura e Velocidade

A sinterização em fase líquida é significativamente mais rápida e mais eficiente em termos de energia. A presença de um meio de transporte líquido permite a densificação em temperaturas muito mais baixas e em tempos mais curtos em comparação com as demandas lentas e de alta temperatura da sinterização em estado sólido.

Compatibilidade de Materiais

A sinterização em fase líquida é frequentemente a única opção prática para materiais como cerâmicas, cermets (por exemplo, carboneto de tungstênio-cobalto) e metais refratários. Esses materiais têm pontos de fusão muito altos ou taxas de difusão muito baixas para uma densificação eficaz em estado sólido.

Microestrutura e Química Finais

Este é um compromisso crítico. A sinterização em estado sólido produz uma peça monofásica e quimicamente pura. A sinterização em fase líquida resulta em um material compósito contendo pelo menos duas fases: o material primário e a fase líquida solidificada, que permanece na microestrutura (frequentemente nos contornos de grão). Esta segunda fase alterará as propriedades mecânicas, térmicas e elétricas finais.

Controle do Processo e Mudança Dimensional

O transporte significativo de material na sinterização em fase líquida pode levar a uma retração mais substancial, que deve ser cuidadosamente prevista e controlada. No entanto, métodos avançados como a sinterização em fase líquida transitória podem ser projetados para equilibrar a retração natural com o inchaço, resultando em componentes com mudança dimensional próxima de zero durante o processamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o caminho de sinterização correto requer a compreensão das propriedades finais que seu componente precisa.

- Se o seu foco principal é a pureza química e um material monofásico: A sinterização em estado sólido é a escolha necessária para evitar a introdução de uma fase ligante secundária.

- Se o seu foco principal é o processamento de materiais de alto ponto de fusão ou a redução de custos de energia: A sinterização em fase líquida é a abordagem mais eficiente e, muitas vezes, a única prática.

- Se o seu foco principal é o controle dimensional preciso em um sistema multimaterial: A sinterização em fase líquida transitória oferece vantagens de engenharia únicas para minimizar a retração ou o inchaço.

- Se o seu foco principal é maximizar a velocidade e a densidade para qualquer material: Técnicas avançadas de aquecimento como a Sinterização por Plasma de Faísca (SPS) podem ser usadas para impulsionar o mecanismo de estado sólido ou de fase líquida muito mais rapidamente do que os fornos convencionais.

Compreender esses mecanismos fundamentais permite que você selecione o processo certo não apenas para o que você está fazendo, mas para o desempenho específico que você precisa alcançar.

Tabela Resumo:

| Característica | Sinterização em Estado Sólido | Sinterização em Fase Líquida |

|---|---|---|

| Mecanismo Primário | Difusão atômica em estado sólido | Transporte em fase líquida e solução-reprecipitação |

| Temperatura Típica | Alta (mais próxima do ponto de fusão) | Mais baixa |

| Velocidade de Processamento | Mais lenta | Mais rápida |

| Química Final | Monofásica, quimicamente pura | Compósito multifásico |

| Ideal Para | Materiais onde a pureza é crítica | Materiais difíceis de sinterizar (ex: cerâmicas, metais refratários) |

Otimize o Processamento do Seu Pó com a KINTEK

Escolher o método de sinterização correto é crucial para alcançar a densidade, pureza e desempenho desejados em seus componentes. Seja qual for o seu projeto que exija a pureza química da sinterização em estado sólido ou a eficiência e capacidade da sinterização em fase líquida, ter o equipamento certo é fundamental.

A KINTEK é especializada em fornos de laboratório avançados e soluções de sinterização adaptadas às necessidades de pesquisa e produção. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para garantir controle preciso de temperatura e resultados ótimos para seus materiais específicos.

Entre em contato conosco hoje para discutir como nossos equipamentos de laboratório podem aprimorar seus processos de sinterização e ajudá-lo a criar materiais superiores.

Entre em Contato com Nossos Especialistas

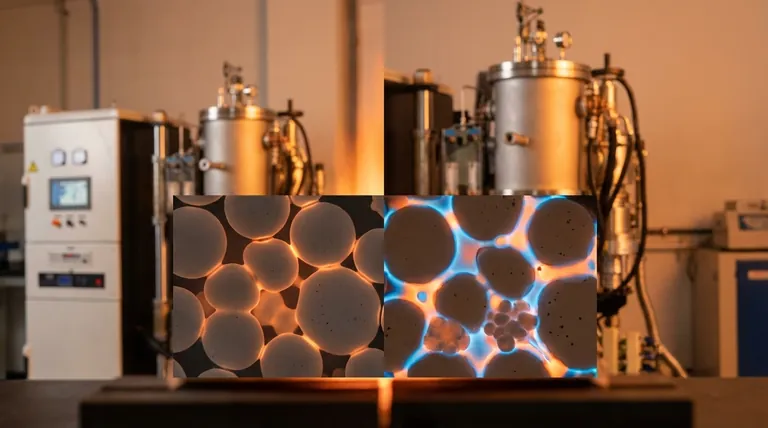

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Como as propriedades mecânicas são afetadas pela sinterização? Domine as compensações para materiais mais fortes

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura